一種結構緊湊的嵌入組合式電磁閥的研制

嵌入組合式電磁閥應用于多余度伺服閥上,主要實現對余度伺服閥的故障隔離功能。巧妙的閥芯內部通油方式和嵌入組合式閥芯結構設計,使得電磁閥具有結構緊湊、響應速度快、閥芯活動靈活不易卡滯、可靠性高等優點。該文首先對嵌入組合式電磁閥進行方案設計,并通過AMESim、Ansoft軟件對該閥進行建模仿真,在此基礎上優化設計并生產了電磁閥,并通過了試驗驗證。

0、引言

隨著我國在航天領域的不斷拓展,對航天產品的可靠性提出越來越高的要求,多余度技術應運而生。但當某余度發生故障時,為保證其他余度對系統的正常控制功能不受干擾,對故障余度實現隔離功能的元器件的優化設計,也變得尤為重要。

在這種背景下,某多余度伺服閥為實現故障隔離功能,提出設計一種適應有限安裝空間需求、結構緊湊、閥芯運動靈活,不易發生卡滯的用于故障隔離的電磁閥,高可靠的實現故障隔離功能。

1、電磁閥設計要求

(1)電磁閥外形結構緊湊,尺寸不大于ϕ40×120。

(2)額定供油壓力24MPa。

(3)給定額定電壓信號后,電磁閥打開,實現A、B兩路油腔的溝通;給定信號為零時,電磁閥關閉,實現A、B兩路油腔截斷。

(4)開啟電壓≤12V。

(5)電磁閥開啟時間≤10ms。

2、電磁鐵設計方案

2.1、電磁閥方案總體設計思路

電磁閥整體設計思路是:為實現小信號控制閥芯功率級的目的,采用電磁先導級、閥芯功率級兩級設計。同時為保證電磁閥有限安裝空間的需求,電磁閥整體擬采用圓柱形外形設計及插裝式安裝方式,(ϕ30~ϕ40)×116的外形尺寸設計,M22外螺紋安裝方式,達到緊湊化的設計目的。

電磁先導級設計時,應正確計算電磁力、彈簧力、節流小孔等設計參數,且能實現電磁力方便可調,保證電磁閥功能的實現。

閥芯功率級設計時,為保證閥芯的靈活運動,巧妙設計內部通油方式,閥芯巧妙的設計為嵌入組合式結構,實現閥芯在油路切換的同時能夠靈活運動,避免出現卡滯、運動不靈活等現象的發生。

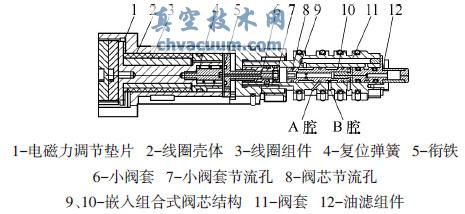

電磁閥的總體設計思路及原理見圖1所示。其具體工作原理為:液壓油從序號12(油濾組件)進入電磁閥。當序號3(線圈組件)輸入信號為零時,液壓油作用到序號9(閥芯)上的合力向右,閥芯位于圖1中圖示位置,A、B兩腔截斷;當序號3(線圈組件)輸入信號為額定電壓信號時,液壓油作用到序號9(閥芯)上的合力向左,閥芯向左移動,A、B兩腔溝通。

圖1 電磁閥結構形式

2.2、先導級電磁鐵結構設計

先導級電磁鐵要設計的主要參數為電磁力。如果電磁力設計過小,則電磁力無法克服彈簧力,導致電磁閥無法打開;如果電磁力設計過大,則線圈組件外形尺寸又無法滿足要求,因此設計中應選取合適電磁力。為此,利用Ansoft 軟件對電磁體部分進行建模仿真計算。

Maxwell Ansoft 軟件主要是建立在Maxwell方程基礎上的有限元分析軟件,工程上主要用來對電磁場、溫度場、靜電場等進行有限元分析與參數仿真計算。本文以Maxwell Ansoft 軟件為平臺,對電磁閥磁場分布、電磁力進行仿真計算。

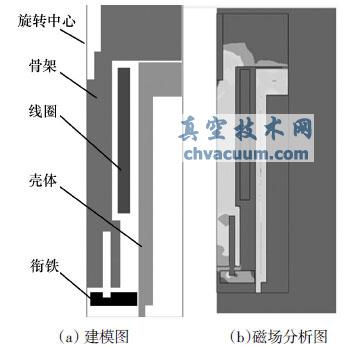

首先利用Maxwell Ansoft 3D軟件對電磁鐵部分進行建模。根據Maxwell Ansoft 建模特點,需構建電磁鐵旋轉剖面,該剖面表示電磁鐵繞其中心旋轉而成。旋轉剖面建模圖如圖2 a所示。

建模完成后,對電磁鐵磁場進行仿真分析,從而計算電磁力,計算模型磁感應強度分析云圖如圖2b 所示。然后在電磁滿足電磁鐵外形設計的條件下,對電磁閥設計模型進行優化調整,在不同的結構尺寸下,分別對電磁力進行仿真計算,最終得到電磁力范圍為13~18N。選取電磁力為最大值時電磁鐵結構尺寸,作為電磁鐵部分結構設計依據。

圖2 電磁鐵Ansoft 建模圖及磁場分析圖

2.3、嵌入組合式閥芯閥套結構設計

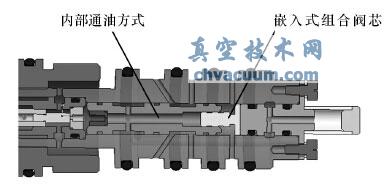

油路結構設計中,為實現閥芯靈活運動,消除傳統電磁閥閥芯卡滯故障,采用閥芯內部通油及嵌入式組合閥芯的結構方式,如圖3所示。

圖3 閥芯內部通油方式及嵌入組合式結構示意圖

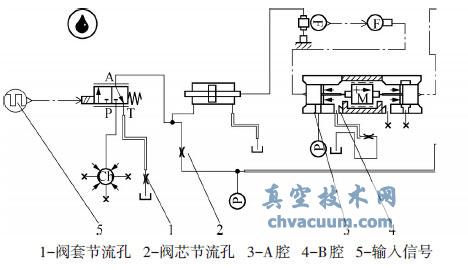

同時閥芯、閥套節流小孔需設計合理。閥套節流小孔過大,則會導致關閉狀態下彈簧力無法克服液壓力,導致關閉時開啟;閥套節流小孔設計過小,與閥芯節流孔匹配不合適,則又會導致閥芯無法正常開啟,因此,閥芯閥套節流孔孔徑之間的相互協調設計非常重要。為保證節流小孔直徑尺寸設計合理,利用AMESim軟件對閥芯、閥套兩小節流孔尺寸進行仿真計算,如圖4所示。

圖4 AMESim 節流孔尺寸仿真計算

通過仿真計算,使電磁力、彈簧剛度、節流小孔的直徑達到最優配合狀態,保證電磁閥可靠的開啟、關閉功能。

2.4、接口尺寸

電磁閥外形尺寸及機械安裝接口如圖5所示。電磁閥電氣接口為:輸入電壓9~12V。

圖5 電磁閥接口尺寸圖

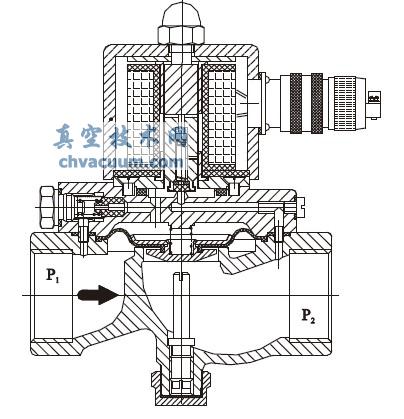

3、嵌入組合式電磁閥AMESim仿真

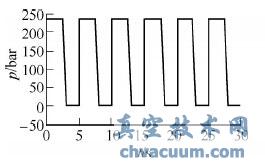

AMESim軟件是基于液壓/機械系統的一種綜合力學分析軟件,為驗證電磁閥方案設計的正確性,本文以AMESim軟件為平臺,對電磁閥進行仿真建模。仿真建模如圖6所示。其中輸入信號為12V,電磁閥A腔通入24MPa壓力油,B腔接回油,當電磁鐵通電時,A、B腔溝通,B腔產生24MPa壓力油;當電磁鐵斷電時,A、B腔截斷,B腔壓力為0。

圖6 電磁閥AMESim 仿真建模

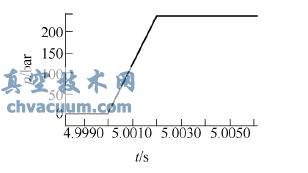

仿真試驗結構見圖7、圖8所示。由圖得知,電磁閥在接收12V脈沖信號時,能夠完成開啟關閉功能,且其開啟時間為2ms,滿足指標性能要求。

圖7 仿真試驗結果

圖8 電磁鐵開啟時間仿真結果

4、試驗驗證

通過仿真計算結果,確定出電磁閥的主要參數,并據此設計出嵌入組合式電磁閥。電磁閥的實物圖及調試設備見圖9所示。

圖9 嵌入組合式電磁閥的實物圖及調試試驗

首先對伺服閥功能進行驗證。輸入12V 階躍信號,觀測試驗臺B腔壓力表變化,嵌入組合式電磁閥能夠實現相應功能。對電磁閥開啟電壓進行試驗驗證,測試數據見表1所示。

表1 電磁閥開啟壓力測試數據

由表1可見,電磁閥開啟電壓在8.9~9.7V之間,滿足指標≤12V開啟電壓要求。然后對電磁閥開啟時間進行測試,測試結果見表1。由測試數據可見,電磁閥開啟時間滿足指標≤10ms要求。

5、結論

通過采用嵌入組合式閥芯通油的結構方式,實現了電磁閥的緊湊型設計;通過Ansoft、AMESim等仿真軟件進行分析計算,確定了電磁閥中電磁力、節流小孔等諸多重要設計參數,成功地完成了嵌入組合式電磁閥的設計、加工和性能測試,通過測試說明,電磁閥能夠達到各項指標要求,滿足設計要求。