RH爐真空加料返料裝置的優化改進

一、引言

RH爐真空加料返料裝置(以下簡稱返料裝置)是RH爐鐵合金加料系統中的設備,在鐵合金校準稱量、測試、錯誤稱量等情況下通過返料裝置可將稱量斗卸下的合金料,通過水平可逆匯總皮帶機,經合金真空加料斗和錯誤料下料管,卸入錯誤料料箱中。現有的返料裝置密封效果差,影響真空泵使用效果;另外,現有的返料裝置還存在合金料泄漏、閥板軸不動作及閥板卡死的問題,真空技術網(http://smsksx.com/)認為其無法滿足連續作業的要求。

二、RH爐返料裝置的結構

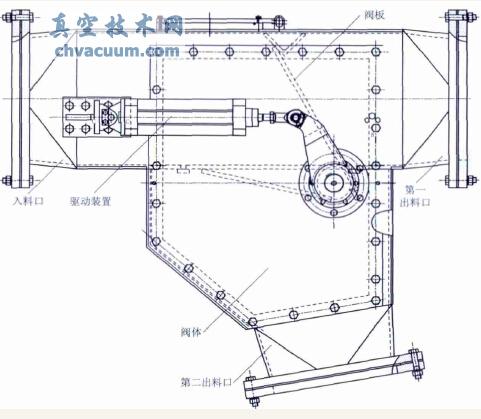

RH爐返料裝置主要由閥體、驅動裝置和閥板組成。該閥體為三通閥殼,其一端設有1個入料口,另一端設有第一出料口,該閥體斜下方設有第二出料口,該出料口為加錯料的排放口。閥體一側安裝有驅動裝置,驅動裝置由汽缸帶動旋轉臂旋轉,近而帶動旋轉軸與閥板旋轉,通過閥板的旋轉,來實現第一出料口的通道與第二出料口的通道的開合,從而控制合金料的走向。其結構如圖1所示。

圖1 真空加料返料裝置示意圖

三、原返料裝置主要存在的問題及原因分析

在RH爐投產初期,由于生產工操作經驗不足,經常出現加錯料的情況;另外,稱量斗電子稱的校驗,均需要使用返料裝置。原返料裝置在實際使用過程中經常出現閥板軸不動作、閥板卡死及閥體漏氣等故障。不僅增加了維修工人的勞動,而且影響煉鋼生產的順行和真空泵抽真空效果。以下就故障的原因進行分析。

1、返料裝置閥板軸不動作

由于返料裝置串聯在加料溜管中間,加料溜管的下面是真空槽,真空槽在頂槍的烘烤下溫度可高達1400℃左右,真空槽在烘烤過程中散發的熱量和水汽被返料裝置所吸收,閥板軸在高溫下膨脹,由于翻板軸兩端均固定,導致閥板軸卡死。另外由于驅動氣缸驅動力量過小,當旋轉軸不動作時,經常需要維修工人使用大錘敲打旋轉臂,閥板軸才能動作。以上故障均發生在需返料的生產過程中,每次處理約需2h,嚴重時曾導致生產被迫中斷。

2、返料裝置閥板卡死

RH爐的主要功能之一是對鋼水進行成份微調,該工藝要求在真空處理過程中將鐵合金、鋁粒及碳粉加入到鋼水中。閥板側面與閥體之間的間隙原設計為10mm,閥板側面直線度加工嚴重超差,而鋁粒的直徑在10mm左右,鐵合金碎塊及鋁粒由下料溜管經過返料裝置時,極易卡到閥板側面與閥體之間的縫隙里,使閥板與閥體的摩擦力大大增加,當摩擦力大于汽缸的驅動力時,將導致閥板卡死。閥板卡死后,需打開閥體上部的檢修孔,將卡死的合金料及鋁粒清出。

3、返料閥閥體漏氣

RH爐真空系統煉鋼過程中真空度要求在67Pa以下,由于返料裝置是串聯在真空加料系統中的,所以要求其在真空狀態下工作無泄漏;真空系統在進行正壓檢漏過程中發現返料裝置存在多處漏氣:閥體焊縫漏氣、閥體側面螺栓孔漏氣、旋轉軸處漏氣、閥體法蘭和溜管法蘭之間的密封漏氣。

四、返料裝置的改進措施

1、返料裝置閥板軸不動作的改進

為了使旋轉軸適應一定的溫度與力的變化,將翻板旋轉軸的兩端軸承分別支承于軸承座上,并將旋轉軸一端的軸承固定,另一端的軸承為游動。另外,在閥板軸的另一側增加1套相同的汽缸,力矩明顯增加,為保證兩個汽缸伸縮的同步,將兩臺汽缸共用1套氣源閥臺,并采用閉環回路控制系統。改進后閥板軸裝配示意圖如圖2所示。

圖2 閥板軸示意圖

2、返料裝置閥板卡死的改進

在返料裝置閥板卡死的處理過程中發現卡死在閥板側面和閥體之間的合金料及鋁粒直徑均在10mm左右,故將閥板側面與閥體的間隙改為5mm,并將閥板側面直線度加工精度控制在1mm之內,避免了合金碎塊及鋁粒卡在該間隙內。為進一步保證返料裝置閥板無泄漏,在閥板側面加裝橡膠板,對閥體側面起到清潔作用。

3、返料閥閥體漏氣的改進

(1)閥體制造完畢后對閥體進行正壓試驗,對漏氣點進行補焊。

(2)將閥體側面螺栓孔由通孔改為盲孔,閥板側面蓋板與閥體結合面之間增加密封墊。

(3)旋轉軸兩端設置唇形密封圈,密封圈采用耐高溫的硅橡膠,并在唇口涂上耐高溫潤滑脂,使旋轉軸具有很好的密封性。

(4)對閥體法蘭和溜管法蘭之間的密封墊進行更換,螺栓緊固過程要對稱,用力要均勻。

五、改造效果

經過上述措施的采用,新制作的備件已上線使用1年,實踐證明,效果良好,返料裝置未發生旋轉軸不動作,閥板卡死及閥體漏氣的故障,為真空狀態下生產過程中的返料提供了設備保障,降低了維修工人的勞動強度。