六通切換閥在發電廠中的應用

介紹了六通切換閥在電廠中的使用現狀,分析了六通切換閥的特點,提出了閥門的選用原則。

1、概述

整體式六通閥結構緊湊,操作靈活,密封及切換性能可靠,維護檢修方便,廣泛應用于石油、化工、礦山和冶金等行業的稀油潤滑系統輸送潤滑油流程管道中,實現不停車換向。火力發電廠中的六通切換閥主要安裝在主機或小機潤滑油系統中,主要用來切換運行與備用設備,實現不停機維護檢修。在其他供油系統,如EH 油系統和鍋爐輔機潤滑油系統中濾網切換等也有應用。

2、六通切換閥的結構特點

2. 1、兩腔室型

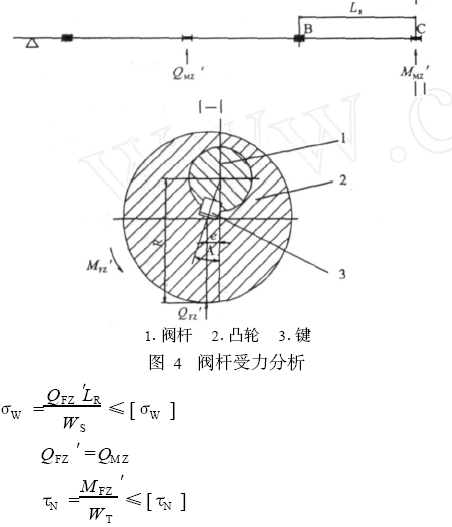

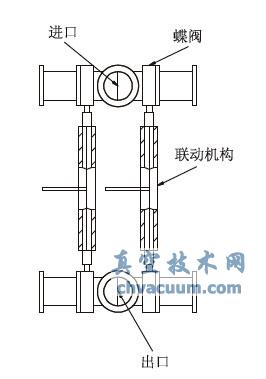

潤滑油由下方入口進入六通閥( 圖1) ,通過下方的彎頭進入冷油器,潤滑油從冷油器出來后由六通閥上方的彎頭進入六通閥,通過上方的出口流出。六通閥油路通過偏心輪對閥板作用實施切換,可同時開啟左側或右側的兩個彎頭油管。此類型閥門曾出現閥板連接桿緊固螺栓斷裂脫落,兩塊閥板脫離,兩臺冷油器進口管堵塞,造成冷油器無法進油,導致汽輪機跳機,軸瓦燒損事故。

2.2、四腔室型

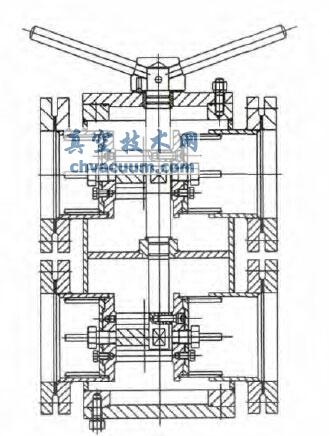

FQ-5-250 型號六通切換閥分為4 個腔室( 圖2) 。液體從下腔進口通過閥板后進入下數第2個腔室,再進入冷油器或濾網,而后進入切換閥上數第2 個腔室,通過閥板后進入上腔室,進入系統管路。四腔室型六通切換閥內部結構較簡單,故障發生率較低,不存在易脫落零部件。但制造技術要求高,維修困難,體積較大,兩側存在壓差時切換較費力。

圖1 兩腔室型

2.3、旋塞型

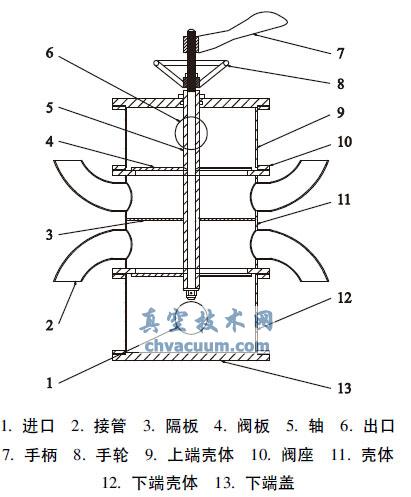

旋塞型六通切換閥閥芯( 圖3) 采用整體結構型式,內部無脫落零部件,最大口徑達到250mm。旋塞型六通切換閥由閥體、閥芯、壓緊扳手、手柄、密封架和止動塊等零部件組成。潤滑油從切換閥下部入口進入,經冷油器冷卻后,由切換閥上部出口進入軸承潤滑油供油母管。閥芯所處的位置,決定了相應的冷油器投入狀況,切換閥換向前,必須先將備用冷油器充滿油,然后松動壓緊扳手柄,才能搬動手柄,進行切換操作。在切換閥內,密封架上設置了止動塊,用以限制閥芯的轉動。當手柄搬不動時,表明切換閥已處于切換后的正常位置,此時應壓緊扳手,使閥芯、手柄不得隨意轉動。當需要兩臺冷油器同時投入工作時,應將換向手柄搬到極限位置的中間處,這樣,潤滑油可經閥芯分別進入兩臺冷油器。旋塞型六通切換內部結構較為簡單,故障發生率較低,無易脫落零部件。但加工制造技術要求高,體積和質量較大,必須垂直安裝,接口不得受力,否則易造成卡塞,口徑大于250mm 會造成閥芯質量增加,開關困難。

圖2 四腔室型

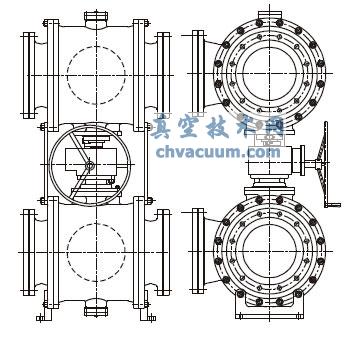

2.4、四蝶閥連桿聯動型

采用四個蝶閥( 閘閥或球閥) 單獨控制或采用連桿聯結同時操作( 圖4) ,結構簡單直觀,費用低,維修容易,閥門可選擇性強。但對運行操作和連桿安裝精度要求高,操作失誤可能會造成斷油事故,或造成個別閥門關閉不嚴,導致設備無法在線檢修。

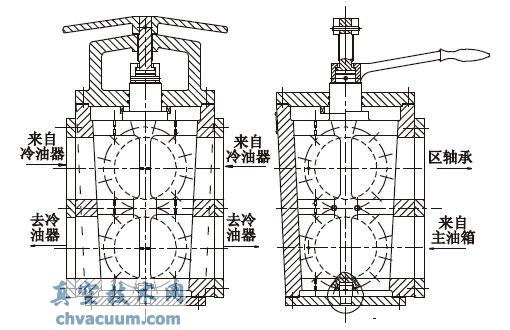

2.5、整體雙三通球閥型

整體雙三通球閥型是一種新型結構,采用兩臺三通球閥組合模式( 圖5) 。兩臺三通球閥用一套驅動裝置,在潤滑和冷卻系統中兩臺三通球閥上下放置,驅動裝置在中間。上端三通閥門中法蘭為進口,下端三通閥門中法蘭為出口。驅動裝置上裝有機械限位,轉動驅動裝置上的手輪帶動兩臺閥門同時切換,準確到位。雙三通球閥型結構直觀,操作采用蝸輪蝸桿機構,實現了操作靈活輕便的特點,也實現了切換過程緩慢進行,不易造成斷油和壓力波動的風險。此閥門造價高,維修復雜,閥門不易在中間位運行,否則容易引起閥桿密封泄漏。

圖3 旋塞型

圖4 四蝶閥連桿聯動型

3、選用原則

使用六通切換閥的系統一般要求連續、平穩和長周期運行。因此,選用的閥門應有較高的可靠性,安全系數大,不能因為閥門故障造成重大生產及安全事故,還應注意減少或避免由于閥門引起的跑、冒、滴、漏等問題。閥門應滿足操作介質性質、壓力、溫度及用途需要,如閥的設計和使用壓力及溫度等。閥體及零部件的材質應符合工藝生產要求,閥體內部密封件材質應滿足腐蝕性介質的要求等,對操作過程中的壓力波動、切換時間及斷油都要充分考慮。

圖5 雙三通球閥型

閥門安裝后,應能正確識別閥門方向、開度標志和指示信號,便于及時處理各種應急故障。同時,所選閥門類型結構應盡量簡單,安裝和檢修方便,價格低廉。

4、結語

六通切換閥在大型發電企業的使用越來越廣泛,閥門結構類型也多種多樣,各有特點。由于六通切換閥大多安裝在重要工藝系統,出現事故會造成嚴重的設備事故和經濟損失,因此真空技術網(http://smsksx.com/)認為在選用時應慎重多方面考慮,盡量選擇成熟可靠產品。