基于ANSYS的閘閥阻力系數(shù)研究

應(yīng)用有限體積法,借助專用于分析二、三維流體流動場的先進工具———ANSYS軟件的FLOT-RANCFD工具,分析計算了閘閥的內(nèi)部流場特性。依據(jù)流場的壓力分布計算了不同開度、進口速度和內(nèi)徑下閘閥的阻力系數(shù)。指出閥門的阻力系數(shù)不僅與開度、進口速度有關(guān),還與管徑相關(guān);不同管徑的閥門,在同一開度、進口速度下的阻力系數(shù)不同。

無論是在流體機械還是在流體傳動與控制系統(tǒng)中,都會用到各式各樣的閥門,這些閥門裝置的主要功能是對流體的流量、壓力和流動方向進行調(diào)節(jié)和控制,以滿足工作系統(tǒng)的要求。該過程中要求閥門控制可靠、阻力小、損失少。21世紀以前,對各類閥門尤其是閥門流道流動特性的研究尚未引起重視,在設(shè)計中基本上還是依據(jù)常規(guī)設(shè)計方法和經(jīng)驗,只考慮結(jié)構(gòu)型態(tài)而不考慮流阻損失,從而引起較大的能耗。近年來,隨著計算流體動力學(xué)(CFD)和計算機技術(shù)的飛速發(fā)展,數(shù)值模擬手段廣泛應(yīng)用于流體內(nèi)部復(fù)雜流動的研究上。筆者對閘閥的阻力特性進行了研究,通過ANSYS軟件的FLOTRANCFD工具模擬了閘閥內(nèi)部的流場。

1、模型與數(shù)值方法

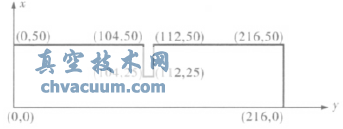

筆者主要研究的是閘閥內(nèi)部流場,簡化閘閥原型,使得閘閥通道為圓形通道,閘板為平板閘板。因此只需建立帶有閘板的閘閥通道模型,閘閥的CFD模型與實物呈1∶1,以閘閥左下端點為原點,建立直角坐標(biāo)系,其幾何模型如圖1所示(以閘板開度50%為例)。

圖1 平行式單閘板閘閥幾何模型

采用閥門的進口速度和進口壓強作為進口的邊界條件,在絕對參考系下給定一均勻來流,方向垂直于進口面,速度大小分別為1、2、3、4、5m/s,強度和水力直徑由公式推導(dǎo)出,進口表面壓強為2kPa;出口邊界采用自由出流,由于全部流場只有一個出口,其出口表面壓強設(shè)為0;由于在固壁處質(zhì)點滿足無滑移邊界條件,設(shè)壁面速度為0。

筆者根據(jù)閘閥的特點,采用k-ε二方程湍流模型,選用ANSYS軟件的流體動力學(xué)分析類型進行分析,借助專用于分析二、三維流體流動場的先進工具———ANSYS軟件的FLOTRANCFD工具分析計算了閘閥的內(nèi)部流場特性。

2、計算結(jié)果及閘閥阻力系數(shù)的計算

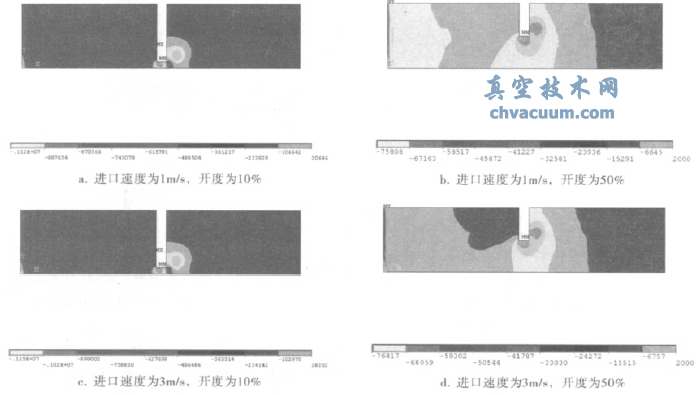

當(dāng)水溫為20℃時,其密度為998.2kg/m3,粘度為100.5μPa·s。當(dāng)閘閥內(nèi)徑為DN50mm,開度分別為10%、20%、25%、35%、45%、50%、60%、75%、100%,進口速度分別為1、2、3、4、5m/s時,模擬計算出閘閥內(nèi)部的節(jié)點壓力場分布(圖2)。

圖2 閘閥內(nèi)部的節(jié)點壓力場分布

根據(jù)流體力學(xué)理論可知,閥門的阻力特性定義為:

式中 Δp———閥門前后的壓差,Pa;ξ ———閥門的阻力系數(shù);u———橫截面處的平均流速,m/s;ρ———流體的密度,kg/m3。

從圖2中可以清楚地讀出最低靜壓值,算出最低靜壓值與進口壓強差,進而算出閘閥的阻力系數(shù)。

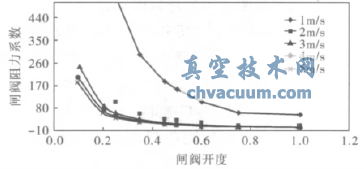

當(dāng)進口表面壓強為2kPa,進口速度一定時,作閘閥阻力系數(shù)隨開度的變化曲線(圖3)。從圖3可以看出,當(dāng)進口速度一定時,隨著閘閥開度的不斷增大,其阻力系數(shù)減少。當(dāng)閘閥開度一定時,隨著進口速度的不斷增大,其阻力系數(shù)減少。

圖3 進口速度一定時閘閥阻力系數(shù)隨開度的變化

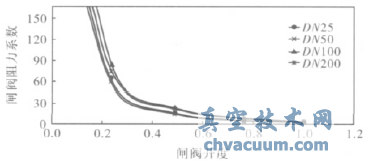

對不同管徑(DN25、DN100、DN200)的閘閥分別進行了模擬,并與DN50的閘閥模擬結(jié)果進行了對比分析。當(dāng)進口速度為3m/s,進口表面壓強為2kPa,閘閥內(nèi)徑一定時,作閘閥阻力系數(shù)隨開度的變化曲線(圖4)。從圖4可以看出,當(dāng)閘閥內(nèi)徑一定時,隨著閘閥開度的增加,閘閥阻力系數(shù)減少。當(dāng)閘閥開度一定時,隨著閘閥內(nèi)徑的增大,閘閥阻力系數(shù)也是增大。

圖4 內(nèi)徑一定時閘閥阻力系數(shù)隨開度的變化曲線

3、結(jié)束語

應(yīng)用有限元體積法和ANSYS軟件對閘閥的內(nèi)部流場特性進行了分析,由分析可知,閘閥的阻力系數(shù)不僅與開度、進口速度有關(guān),還與閘閥管徑有關(guān);不同管徑的閘閥,在同一開度、進口速度下的阻力系數(shù)不同。同時,利用ANSYS軟件進行閥門內(nèi)流場的分析方法基本可靠。