基于有限元法的閥門力學與密封性能分析

通過有限元分析方法,考慮各部件間的相互影響,建立閘閥系統級的三維非線性有限元模型。計算鈦合金閥體、座圈與閘板在外載荷作用下的應力值和變形量,分析各部件的力學性能、密封性能以及扭矩的合理性,為進一步結構優化工作提供有效的參考依據。

一、前言

閥門的強度、剛度以及密封性能是閥門最重要的技術性能指標。在設計時要求必須具有足夠的強度和剛度,以保證長期使用而不發生破裂或產生變形;要求閥門各密封部位有合理的密封比壓,以保證密封部件不損傷而又能有良好的緊密度,以阻止介質泄漏。而基于經典力學理論的常規設計計算方法由于其固有的局限性,對于復雜幾何結構、多載荷作用下的計算是無能為力的,即使對于受簡單邊界條件的結構,也會因為結構較復雜使得計算不準確,甚至與實際相差甚遠。因此,基于有限法的數值模擬成為解決這些復雜問題的利器,很多學者及技術人員,對閥門單個零部件進行了有限元計算和結構分析。

本文以閘閥為對象,考慮部件之間的接觸作用,建立起閥體、座圈與閘板一體化的三維非線性有限元模型,同時獲得閥體、座圈與閘板各部件的應力與變形計算結果,以及能綜合評價密封性能的座圈接觸應力、座圈與閘板的間隙值等重要數據,據此分析各部件結構的合理性并提出結構優化思路。

二、閘閥結構計算分析

1.閘閥結構

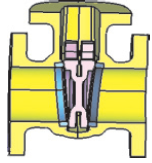

由于本分析主要考察閥體、座圈與閘板等零部件的力學性能和密封性能,因此在三維建模時,忽略其他不考慮且對分析結果影響甚微的部件,通過三維建模軟件SolidWorks建立如圖1所示的三維幾何模型。

圖1 閘閥三維幾何模型

閥體使用純鈦材料,其泊松比0.35,彈性模量為1.08×105MPa,約為鋼的1/2,剛性差,易變形,屈服強度僅275MPa。閥門的關閉通過座圈與閘板之間緊緊擠壓在一起,接觸面形成大小適宜的壓應力,以阻止介質的泄漏。

2.有限元計算模型

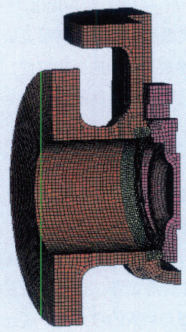

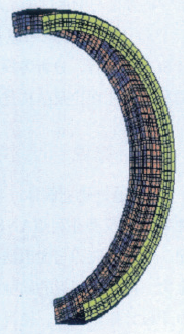

由于幾何及載荷的對稱性,取1/4模型進行有限元建模。利用強大的前處理軟件HyperMesh建立三維有限元模型,模型采用SOLID95實體單元和TARGE170、CONTA174接觸單元,為了提高計算精度,手工控制進行全六面體網格劃分,共82456個單元,176324個節點。模型各部件之間的聯系通過MPC約束,建立接觸對的方法進行處理。建立的有限元模型及兩個接觸對單元如圖2、圖3所示。

圖2 有限元模型

圖3 接觸對單元

建模時,閥體與座圈、座圈和閘板之間建立面-面接觸模擬部件之間的相互作用。由于座圈與閥體是通過焊接連接,之間無相對滑動和穿透,為了減小系統方程求解的波前大小,采用MPC多點約束算法進行線性求解。而座圈和閘板之間存在有摩擦的滑動,接觸狀態是急劇變化的,屬于狀態非線性問題,根據實際情況及結果精度需要,采用增廣拉格朗日算法非線性求解接觸面的接觸狀態、接觸應力和接觸間隙。

本分析僅計算關閉工況,在進出口法蘭端面進行全約束,中法蘭端面進行Z軸向約束,同時施加對稱約束,在閥體、座圈和閘板受壓表面施加2MPa的均布壓力,閘板推力2280N(1/4倍總推力)通過處理為面力作用在閘板上。

3.求解

有限元計算模型利用ANSYS牛頓—拉普森方法求解,為了增強求解的收斂性和提高計算精度,對自適應下降,線性搜索,自動載荷步進行必要的設置,同時,為了防止座圈與閘板接觸分離,采取弧長方法迭代來幫助穩定求解。

4.計算結果與分析

計算在內壓、閘板推力作用下的閥體變形量、應力強度,座圈的接觸應力(比壓)及應力強度、軸向變形量,閘板的應力、軸向變形及垂向移動量,座圈與閘板的間隙量等重要場量。從而考察各部件的強度與剛度性能、密封性能以及扭矩是否合理。

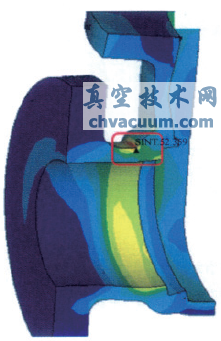

圖4、圖5分別為閥體的應力強度和變形云圖,在內壓及閘板推力作用下,閥體的變形主要是Y向(流道方向)的變形,這里主要考量座圈位置處的變形量(如圖5中方框指示區域),最大變形達0.0148mm,如圖中所標示數值,這個數值僅是對1/4閥體而言,對整個閥體而言,座圈位置處Y向(即流道方向)的變形量為0.0148mm的兩倍,即0.0296mm,在可接受的范圍內,但偏大。閥體的圓角過渡區域由于變形擠壓而引起以壓縮應力為主的合成應力,最大應力強度值為52.4MPa,遠遠小于材料的屈服強度值275MPa,而且對大部分區域來說,無論是總應力強度還是薄膜應力強度大大小于52.4MPa,因此有足夠的安全余量,且有很大的結構優化減重空間。

圖4 閥體應力強度

圖5 閥體變形量