基于分壓力測量的真空材料放氣率測試方法研究

在實際工程應(yīng)用中,除了需要知道真空材料的總放氣率之外,往往還關(guān)心的是材料放出的某種單一氣體的放氣率。為此,本文提出了基于分壓力測量的真空材料放氣率測試方法,通過采用四極質(zhì)譜計測量小孔兩端的分壓力來測試單一氣體的放氣率。基于該方法設(shè)計了測試裝置,主要由真空抽氣系統(tǒng)、雙通道氣路轉(zhuǎn)換測試系統(tǒng)、壓力測量與質(zhì)譜分析系統(tǒng)三部分組成。該方法的提出可以解決測試材料單一氣體放氣率的問題,同時也提高了測試結(jié)果的準(zhǔn)確性。

材料放氣率是評價材料尤其是真空材料的一個重要性能指標(biāo),其性能水平直接影響著設(shè)備的可靠性和壽命。任何固體材料在大氣環(huán)境下都能溶解、吸附一些氣體。當(dāng)材料置于真空中時就因解溶、解吸而放氣。

對于真空材料的放氣特性,國內(nèi)外一直從事著相關(guān)的研究工作,主要著重于材料放氣率測試方法的改進和如何提高其測量精度。1995 年德國葛利克大學(xué)研制了小孔流導(dǎo)法(Orifice throughput method)材料放氣率測試裝置,利用兩個對稱的測試結(jié)構(gòu)測量材料放氣率,減小了各本底因素帶來的測量不確定度。1996 年日本筑波頂級材料研究院在小孔流導(dǎo)法測試原理的基礎(chǔ)上提出了一種基于雙真空規(guī)流導(dǎo)的(Twin-gauge throughput method)材料放氣率測試方法,通過四個真空閥門的組合,消除了電離規(guī)及樣品室本底給材料放氣帶來的影響,延伸了測量下限。

2006年日本山口大學(xué)科學(xué)與工程研究院提出了通過轉(zhuǎn)換氣體流動路徑(Switching between two pumping paths)測試材料放氣率的方法,運用該方法測試了測試室、樣品室的放氣量,并消除了電離規(guī)吸放氣對材料放氣率測量帶來的影響,延伸了測量下限。2000 年中國科技大學(xué)采用傳統(tǒng)的上下游兩室結(jié)構(gòu),利用小孔流導(dǎo)法測量了某些金屬材料的放氣率。2006 年上海交通大學(xué)同樣采用上下兩室結(jié)構(gòu),利用小孔流導(dǎo)法研究了不同溫度下材料的放氣特性。2011 年蘭州空間技術(shù)物理研究所研建了一臺真空材料放氣率測試裝置,可利用靜態(tài)定容升壓法、小孔流導(dǎo)法、雙通道氣路轉(zhuǎn)換法三種方法進行真空材料放氣率的測試,并可根據(jù)不同材料的放氣率范圍選擇不同的測試方法,裝置測量不確定小,測量精度高。

但是,以上材料放氣率的測試中,由于小孔的流導(dǎo)是按氮氣計算的,而且電離規(guī)測量的又是總壓力值。因此,最后測試得到的實際上是材料等效氮的總放氣率,材料放出的各單一氣體的放氣率則是未知的。為此,本文中我們提出了基于分壓力測量的真空材料放氣率測試方法,即在真空室的上下游室各接一支性能完全相同的質(zhì)譜計,質(zhì)譜計事先經(jīng)過精確校準(zhǔn),然后通過測量各種氣體成分的分壓力,計算不同氣體的流導(dǎo)值來測試各單一氣體的放氣率。該方法是對現(xiàn)有技術(shù)的改進,進一步提高了測量精度,并能夠有效的延伸測量下限。國內(nèi)其它單位目前還沒有開展過相關(guān)的研究工作。

1、測試原理

材料放氣率通常情況下被定義為在真空狀態(tài)下單位時間內(nèi)材料單位面積上所釋放的氣體量。小孔流導(dǎo)法、雙真空規(guī)流導(dǎo)法及氣路轉(zhuǎn)換法等基于小孔流導(dǎo)動態(tài)測試方法的基本原理都是材料放出的氣體通過小孔抽走,當(dāng)小孔兩端的壓力達到動態(tài)平衡后,通過測試壓力值來計算材料放氣率。

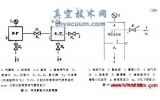

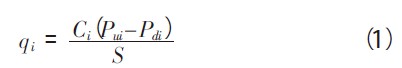

利用四極質(zhì)譜計測量分壓力來測試材料放氣率時,材料放出的各單一氣體的放氣率由下式(1)計算:

式中qi———材料放出的各單一氣體的放氣率,Pam3s-1 cm-2

Ci———各氣體的流導(dǎo)值,m3s-1

Pui———小孔進口端各氣體的分壓力,Pa

Pdi———小孔出口端各氣體的分壓力,Pa

S———材料表面積,cm2

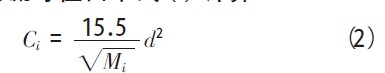

由于小孔的流導(dǎo)因氣體的摩爾質(zhì)量M 而異,各種氣體的流導(dǎo)值由下式(2)計算:

式中Mi———各種氣體的摩爾質(zhì)量,kg/mol

d———小孔直徑,m

通常在測試材料總的放氣率時,M 取氮氣的摩爾質(zhì)量,為0.028 kg/mol。

可以看出,基于分壓力測量的真空材料放氣率測試,首先,各單一氣體的流導(dǎo)值都可以準(zhǔn)確計算;其次,氣體的分壓力能夠由質(zhì)譜計準(zhǔn)確測量。所以,最后能夠準(zhǔn)確測試出材料放出的各單一氣體的放氣率。

2、測試裝置的設(shè)計

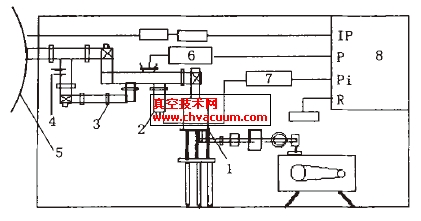

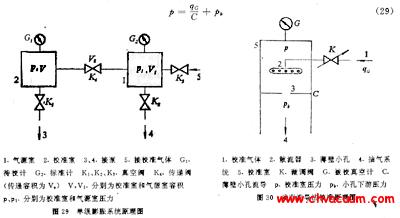

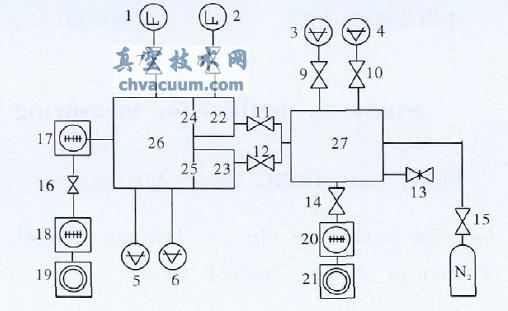

該真空材料放氣率測試裝置主要由真空抽氣系統(tǒng)、雙通道氣路轉(zhuǎn)換測試系統(tǒng)、壓力測量與質(zhì)譜分析系統(tǒng)三部分組成,其原理如圖1 所示。

1,2. 四極質(zhì)譜計;3,5. 分離規(guī);4,6. 冷規(guī);7,8,9,10,11,12,14. 角閥;13. 全金屬插板閥;15,16. 截止閥;17,18,20. 渦輪分子泵;19,21. 機械泵;22,23. 測試室;24,25. 小孔;26. 超高真空室;27- 高真空室

圖1 材料放氣率測試裝置原理圖

2.1、真空抽氣系統(tǒng)

真空抽氣系統(tǒng)分為超高真空抽氣系統(tǒng)和高真空抽氣系統(tǒng)兩部分。超高真空抽氣系統(tǒng)由分子泵(17,18),機械泵(19)組成,采用雙級分子泵串聯(lián)機械泵的抽氣方式,在兩臺分子泵之間安裝截止閥(16),這種方式可以提高對氫氣等質(zhì)量數(shù)較小的氣體的抽速,該組合在超高真空室可獲得10-9 Pa 量級的極限真空度。高真空抽氣系統(tǒng)主要由分子泵(20),機械泵(21)組成,可在高真空室獲得10-6 Pa 的極限真空度。

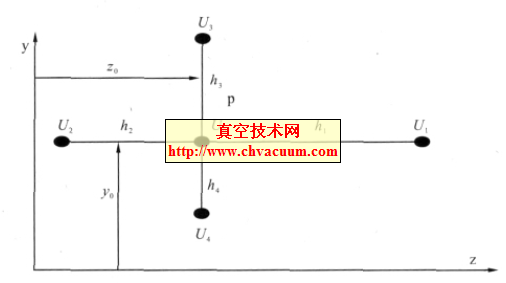

2.2、雙通道氣路轉(zhuǎn)換測試系統(tǒng)

雙通道氣路轉(zhuǎn)換測試系統(tǒng)主要由超高真空室(26),小孔(24、25),測試室(22、23),角閥(11、12),質(zhì)譜計(1、2)等組成,可通過轉(zhuǎn)換氣體流動路徑的方法精確測試材料放氣率。超高真空室與兩個測試室設(shè)計為柱形容器,采用SUS316L 不銹鋼材料制成,可經(jīng)受250℃的高溫烘烤。雙通道氣路轉(zhuǎn)換測試系統(tǒng)在設(shè)計時,兩個小孔的孔徑、厚度、制作材料及材料的處理工藝完全相同,兩個測試室的容積、制作材料及材料的處理過程等也完全相同,即要保證兩個通道具有完全對稱的特性,這是利用雙通道氣路轉(zhuǎn)換進行真空材料放氣率測試的關(guān)鍵。由此,通過轉(zhuǎn)換氣體流動路徑,可以消除質(zhì)譜計、測試室、高真空室等本底因素給測試帶來的影響,準(zhǔn)確測試材料本身的放氣率。

4、結(jié)束語

本文分析總結(jié)了國內(nèi)外真空材料放氣率測試的常用方法,在此基礎(chǔ)上提出了利用四極質(zhì)譜計測量分壓力來測試材料單一氣體放氣率的方法。首先,四極質(zhì)譜計要在分壓力質(zhì)譜計校準(zhǔn)裝置上進行精確校準(zhǔn),保證分壓力測量的準(zhǔn)確性;其次,小孔的流導(dǎo)按材料實際放出的每種氣體的分子量計算。所以,利用該方法最后能夠準(zhǔn)確測試材料放出的各單一氣體的放氣率,并可有效的延伸測量下限,而總的放氣率為材料放出的各單一氣體的放氣率之和。在下一步的工作中,將通過實驗研究來進一步驗證這種新方法,為真空材料放氣特性的研究提供一些理論分析依據(jù)。