材料放氣率測試技術的發展時期

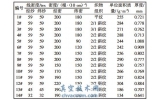

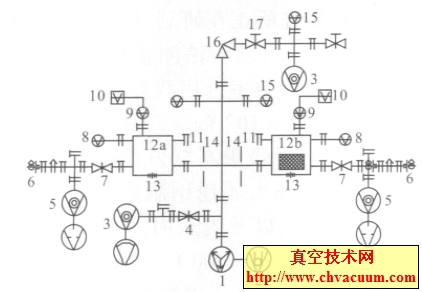

1995 年德國葛利克大學物理實驗研究所采用對稱的結構測量材料放氣率,兩個測量室共用一組抽氣系統,兩個測量室壓力之差乘以小孔的流導即為材料的放氣率,如圖4 所示。兩個測量室有相同的形狀和大小,通過直徑5 mm 的管道與抽氣系統連接。一個測量室放置試樣,另一個測量室用于本底的測量(器壁表面的吸放氣、真空規的抽氣等),由于左右容器、流導和質譜計存在差別,這種差別在空載時測定,將用于放氣率測量值的修正。樣品通過磁力傳動機構把試樣放置在測量室內,可避免測量室暴露于大氣。測量室內有加熱系統,能控制樣品的加熱溫度,測量樣品在特定溫度下的放氣率。質譜計取代熱陰極離子規,測量單一氣體的壓力,并計算單一氣體的放氣率。該測量裝置的極限真空優于10-8 Pa,烘烤溫度能達到200℃,測量范圍是2×10-9 Pa·L/(s·cm2)~1×10-14 Pa·L/(s·cm2)。

1.離子泵; 2.鈦升華泵; 3.機械泵組; 4.超高真空閥門; 5.分子泵; 6. 磁傳動機構; 7. 全金屬閥門; 8.B- A 規; 9. 質譜計; 10. 質譜及控制單元; 11.觀察窗; 12.測量室; 13.電加熱測量與控制; 14.小孔; 15.皮拉尼規; 16.90℃轉換超高真空閥; 17.可調閥

圖4 放氣率測量裝置示意圖

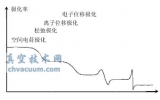

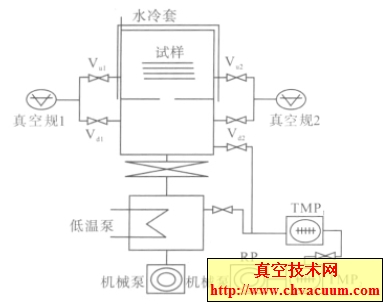

1995 年日本筑波頂級材料研究院采用一種改進的雙真空規流導法(Twin- gauge throughputTGT)測量材料的放氣率,如圖5 所示。測量裝置選用冷凝泵和雙分子泵組作為抽氣系統,極限真空能達到10- 10 Pa;選用水冷套主動控溫方式,保持測試室內的溫度恒溫;選用流導為8 L/s(20℃,氮氣)的小孔。真空測量系統由兩個電離真空規(LEYBOLD,IE514)和質譜計(ULVAC ,MSQ- 200S)組成,分離規G1 和G2 用磁懸浮規校準,一致性好于99.5%,其中一個規是主規另外一個是輔助規。通過四個閥門的組合,測量出真空規的放氣率,從而延伸了測量下限。

圖5 TGT 方法測量材料放氣率裝置示意圖

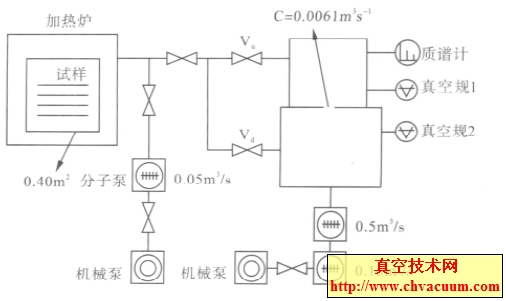

1996 年日本的筑波材料協會采用轉換氣體路徑的方法(switching between two pumping paths)測量低放氣率材料。通過不同的進氣路徑測量測試室本底[6],如圖6 所示。測量裝置采用304 L不銹鋼制作,極限真空能達到10- 8 Pa,烘烤溫度能達到450℃,選用流導為6.1 L/s 的小孔,測量下限能達到1×10-12 Pa·L/(s·cm2)。上游室安裝一個B- A 規(G1)和一個四極質譜計;下游室安裝一個B- A 規(G2)。經過長時間的烘烤和抽氣后,打開Vu 并且關閉Vd,測量總的放氣量QZ;關閉Vu 并且打開Vd 時,測量測試室的放氣量Qb。QZ和Qb 相減即為試樣和試樣室內的放氣量。試樣室內的放氣量在不放置試樣時測量。這種方法可以根據不同的進氣方式,測量測試室和真空規帶來的影響;如果從下游室進氣時,返流對測量結果影響較大。

圖6 SPP 方法測量放氣率裝置示意圖

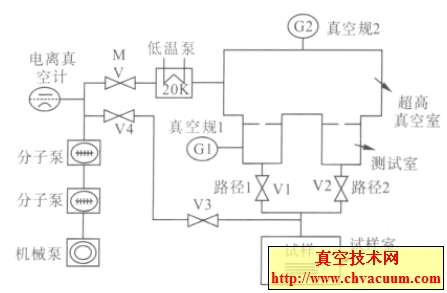

2006 年日本山口大學科學與工程研究院采用轉換氣體路徑的方法測量低放氣率的材料。測量系統采用試樣室和對稱的測試室組成,并利用SPP(switching between two pumping paths)方法測量材料放氣率,如圖7 所示。測量裝置選用低溫泵和雙分子泵串聯的抽氣系統,極限真空為10- 9 Pa;選用對稱的測試結構,能實時測量出真空規和測試室產生本底,測量范圍為(1×10-7Pa·L/s·cm2~1×10 - 10 Pa·L/s·cm 2)。測試室和超高真空室之間選用流導為6.1×10- 3 m3/s 的小孔。系統經過長時間的烘烤和抽氣后,打開Vu 并且關閉Vd,測量總的放氣量Qz;關閉Vu 并且打開Vd 時,測量測試室的放氣量QB。Qz和QB 相減即為試樣和試樣室內的放氣量。試樣室內的放氣量在不放置試樣時測量。采用同一個分離規前后兩次測量測試室的壓力,其測量結果均包括了分離規本身吸放氣的影響,如果兩次測量的吸放氣量一致時,則兩次測量結果相減,就可以消除分離規吸放氣的影響。

圖7 SPP 方法測量材料放氣率的裝置示意圖

在這一時期,測量裝置主要采用不銹鋼材料,并經過特殊的處理,降低測量室內的本底,同時,提高真空儀器的測量精度,延伸測量下限,為減小材料放氣率的測量不確定度奠定了基礎。