關于電廠調節閥切換引起功率波動問題分析

功率控制回路可實現火力發電機組的無擾切換,否者將會出現功率不平衡的現象,如果波動較大還會引發強迫振蕩事故。引起功率波動的直接因素是調節閥,所以說對其進行分析,有利于對功率波動有一個更為深刻的認識。

本文以某電廠為例來分析調節閥切換引起功率波動問題。研究機組在大修前,單、順閥切換能實現無擾切換。在大修后,單、順閥切換出現了明顯的負荷波動。

1、機組及調節閥情況介紹

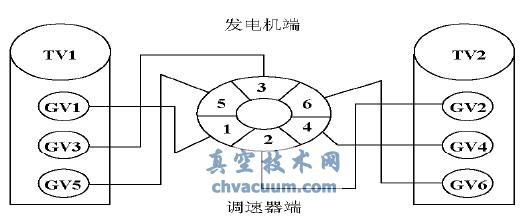

某電廠汽輪機為N300-16.67-537/537型,有6個調節閥,2個主汽閥,閥門布置及閥序如圖1所示。

圖1 高壓調門配置示意圖

2、切換情況介紹

在大修前,該機組單、順閥切換能實現無擾切換。由于易發生系統死機、控制系統數據溢出等問題,該機組于2013年7月進行了大修,但在大修后,單、順閥切換出現了明顯的負荷波動,具體情況如下。

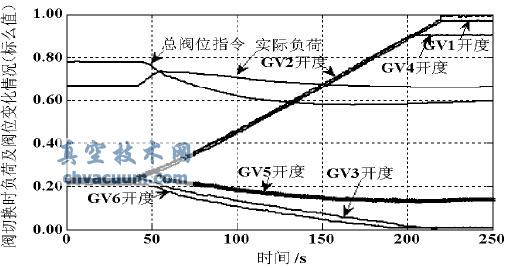

2.1、單閥向順閥切換

大修后,該機組進行了閥切換。單閥下(如圖2所示),機組負荷200MW,各閥門均指令為21.00%左右,總閥位指令為78.50%,此時主蒸汽壓力為15.00Mpa。在機組負荷率為5MW/min時,功率控制方式下進行切換;單順閥開始切換后,CV3、CV5同時關門,而CV1、CV2、CV4、CV5開門。在指令偏差情況下功率PID減少總閥門開度,同時在切換過程中增加功率,56s后總閥位指令為在75.00%時,CV5由26.00%閥位開始關閉,58s總功率達到最大值220.5MW;總閥位指令繼續降低,最終機組的單順閥切換完成時,機組總閥位指令定格在60.00%。機組主蒸汽壓力在過程中先降到負荷最高點時的14.50Mpa后,升至切換完成的15.00Mpa。

圖2 從單閥向順序閥切換時變化情況

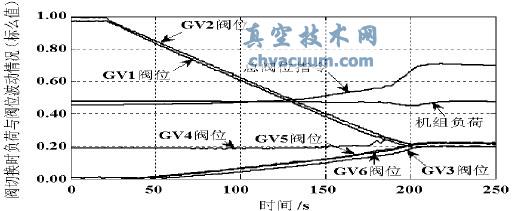

2.2、順閥向單閥切換

順閥下(如圖3所示),機組的負荷142.85MW,GV1指令為98.00%,GV2全開,GV4為19.00%,GV3、GV5、GV6關閉,總閥位為47.00%,主蒸汽壓力為12.71Mpa。在負荷率為2MW/min時,功率控制方式下進行順閥向單閥切換。在開始切換后,GV3、GV5、GV6開門,CV1、CV2關門,總閥位指令在緩慢增加。在功控PID控制下,機組功率平穩。在切換后132s時,總閥位指令為48.00%,加速開啟;在切換后180時,GV1、GV2閥位指令下降放緩。最后10s內實現了功率的平衡,此時的總閥位指令為71.00%。

圖3 從順序閥向單閥切換時變化情況

3、切換擾動情況分析

PID參數設置和邏輯并不是擾動的主要原因,由于采用復制的方式來設定大修后的控制參數和邏輯,所以大修前后的控制參數和邏輯并無差別,只是對控制系統進行了升級。根據切換的參數變化情況和隨后的靜態試驗結果,筆者認為波動主要的主要原因是:

3.1、單、順閥下的總閥位流量特性偏差大

由圖2可知,單閥切換為順序閥時,總閥位指令從78.50%降到60.00%。由圖3可知,順閥切到單閥時,閥位指令從47.00%升到71.00%。這說明在機組功率不變的情況下,總閥位指令在單、順閥方式下的流量特性曲線偏差大。而正是這種偏差導致閉環PID調節作用不能有效發揮,使得機組在切換過程出現功率波動。

3.2、調節閥的調節作用不穩定

除了設計和制造因素,調節閥所在管道的長度和安裝也會影響到其調節作用的發揮。由于受多種因素影響,在大修后調節閥的調節作用出現了不穩定的現象,表現出在某些閥門區域沒有調節作用,而在某些區域調節作用又特別敏感。

3.3、機組軟、硬件升級帶來的變化

在這次大修中,盡管對控制系統的軟硬件進行了升級,但閥門流量特性曲線的差異并沒有得到改善。在保留原來的設置參數和邏輯的情況下,機組軟、硬件升級降低了功率控制閉環PID的調節作用。

3.4、參數設置和切換參數選擇

負荷率設置同樣會導致到負荷波動,負荷率設置越低,PID的調節作用就越不易發揮,對總閥位指令的影響就越小,繼而出現負荷偏差。在負荷率較低的情況下,如果參數設置較低,那么機組在順閥切換為單閥的過程也不會出現較大的負荷波動。

3.5、切換時間過短

本文的單、順閥切換時間為250s,對閥門本身的動作速度的要求較高。并且機組的流量特性偏差較大,使得切換過程更難達到平衡。真空技術網(http://smsksx.com/)認為認為適當延長切換時間可有效降低單個閥門的變換時間,這樣更有利于閉環控制調節作用的發揮,有利于功率的平衡。

4、結論及建議

電廠調節閥切換引起功率波動的主要原因是流量特性曲線偏差大、調節閥的調節作用不穩定、機組軟硬件升級降低了功率控制閉環PID的調節作用、參數設置較高或符合率過低、切換時間過短。對此,筆者建議:通過閥門流量特性試驗確定閥門流量特性曲線,并據此對DEH組態進行優化,從根本上解決實際流量特性與設計流量特性差別較大的問題;提升功率控制PID的刷新周期,充分發揮功率閉環控制PID的調節作用;在總閥位指令負荷平緩段、低負荷、低參數下或在閥門全開的情況下選擇汽機負荷;增加閥切換設置時間,實現閥門變化速度的減低,減低功率波動,比如把切換時間由250秒增加至500秒,對于不能進行閥門實際流量特性試驗測量的機組極具實用價值。總之,要綜合運用多種措施避免功率波動,降低功率波動的危害。