化工生產中偏心旋轉調節閥的應用改進

針對聯鎖控制回路中偏心旋轉調節閥響應速度慢、基本誤差大的問題,根據電磁閥、定位器的原理,通過調整其結構布局,改變氣體路線,使定位器輸出的氣壓信號更直接作用于執行機構。經優化后,調節閥的響應速度和基本誤差兩項指標得到了很大的改善,達到了預期效果。應用實踐表明,改進后的回路能滿足高精度、高靈敏度的生產場合,證明了該改造的有效性和工程實用價值。

目前,國內許多化工生產過程中,產出氯化氫、氫氣等物質,這些都是易燃易爆、有毒有害的物質,一旦發生泄漏或遇明火均會產生嚴重后果。這就要求工藝管道上所使用的調節閥具有響應速度快、基本誤差小的特點,并且在發生危險的情況下,以聯鎖的方式通過附加的電磁閥切斷調節閥氣源,迅速完成調節閥的啟閉動作。為保證安全生產,保護企業財產,實現自動化控制,在重要的工藝管道上,選用品質好的調節閥控制工藝介質流量、溫度、壓力和液位等參數。此調節閥集成偏心旋轉閥、先導式二位三通電磁閥、智能控制定位器。

1、偏心旋轉氣動調節閥的原理和特點

偏心旋轉調節閥的工作原理就是閥座上坐落有一個偏心轉動的扇形球閥,利用偏心球冠與閥座的相對位置來控制工藝管道中的介質。當打開時,偏心球冠相對于閥座轉過一定角度,球芯脫離閥座,工藝介質通過偏心球冠與閥座之間的空隙,空隙的大小由調節閥氣缸的氣源信號來控制;同理當關閉時,氣缸內的氣源信號使偏心球冠逐步靠近閥座,直至使偏心球冠對閥座相切產生一定壓緊力而關緊調節閥。

偏心旋轉閥的特點如下。

(1)球面壓緊閥座 , 容易把結晶結巴物破壞,適用于易結晶、結巴等存在介質的場合中。

(2)流路簡單,kV值大,自潔性能好。

(3)體積小,重量輕。

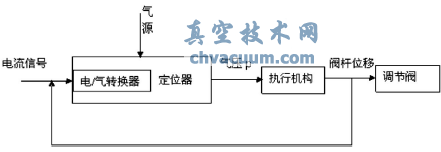

該調節閥采用SVI-Ⅱ單作用智能定位器,它的電/氣轉換器將接收的4~20mA標準電流信號轉換為20~100 kPa的標準氣壓信號p去推動閥門,閥門的位移負反饋到定位器(輸入端),和輸入信號進行比較調節,使調節閥能按輸入信號精確的確定開度[ 2] 。閥門定位器原理如(圖1)所示。

圖1 閥門定位器負反饋系統原理圖

2、先導式電磁閥特點

先導式二位三通電磁閥主要由導閥和主閥組成,其特點是大通徑,大流量,能用于控制大型機構,快速關閉大型控制閥,彈性體閥座,密閉性好。功率消耗低、通徑較大,而結構簡單、安裝方向任意,但只能用于電磁閥兩端有一定壓差的場合。通電時,電磁力把先導孔打開,上腔室壓力迅速下降,在關閉件周圍形成上低下高的壓差,流體壓力推動關閉件向上移動,閥門打開;斷電時,彈簧力把先導孔關閉,入口壓力通過旁通孔迅速腔室在關閥件周圍形成下低上高的壓差,流體壓力推動關閉件向下移動,關閉閥門。

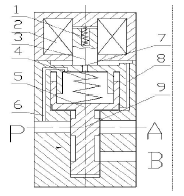

特點:流體壓力范圍上限較高,可任意安裝(需定制)但必須滿足流體壓差條件(圖2)。

1.副彈簧 2.線圈 3.銜鐵 4.主彈簧 5.閥芯活塞 6.導流口 7密封面 8先導口 9電磁閥閥芯

P-進氣口 B-常開腔 A-常閉腔

圖2 電磁閥結構圖

3、調節閥改造前

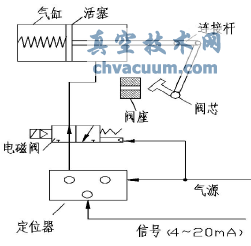

改造前,35-35121調節閥的控制回路如下:控制調節閥動作的氣源經過過濾減壓閥給定位器供氣,氣源壓力設定在0.3MPa,定位器為單輸出、正作用的定位器,當定位器的輸入信號增加時,輸出氣源壓力增加,再經過電磁閥后進入偏心旋轉調節閥的右氣缸,右氣缸的壓力增加推動活塞向左移動使閥門開度增大。相反地,當定位器輸入電流信號減小時,輸出的氣源壓力減小,經電磁閥后進入偏心旋轉調節閥右氣缸的壓力亦減小,彈簧作用下,活塞向右移動使閥門開度變小。調節閥氣源通路如(圖3)所示。

圖3 改進前調節閥氣源通路圖

在這種情況下,此偏心旋轉調節閥在運行過程中暴露了一些缺點,主要體現以下幾點。

缺點一:閥響應速度慢,特別是調節開度從大到小時表現最為明顯。例如:當正作用閥門處于全開狀態時,給一個全關信號,閥門關至40%~30%的開度后,約30s才繼續緩慢關至10%~0。

缺點二:誤差較大。當閥門處于全關狀態時,輸入信號為20mA信號,閥門理論開度為100%,而實際開度只有68%。

缺點三:閥門內漏嚴重。這對存在易燃易爆、有毒有害的氫氣、

氯化氫等介質,生產工藝復雜的化工行業中,要求閥門動作靈敏、控制準確的特性相背離,從而給化工裝置的安全生產帶來嚴重的安全隱患。

4、原因分析

該閥門的氣缸,一側采用單輸出閥門定位器驅動,另一側靠彈簧來實現平衡。閥門定位器輸出的氣壓信號需經過電磁閥,才能作用在執行機構上。調節閥、定位器均為正作用。由于先導式電磁閥只能用于電磁閥兩端有一定壓差的場合,見(圖2),在調節閥從大開度到小開度過程中,根據定位器計算結果,定位器到氣缸的壓力變小,即P口壓力變小,先導控制口8壓力相應變小,則活塞向上的受力減小,在彈簧作用下,活塞向下運動帶動電磁閥閥芯向下,A口、P口開度變小,氣體流動變慢,隨著壓力下降,電磁閥閥芯不斷向下,通氣速度不斷下降,這樣,就需要長時間的調節才到達定位器設定的壓力。所以,當開度關至40%~30%的開度后,排氣困難,需要約30s才繼續排氣使閥門緩慢關至10%~0。

當閥門在從小開度到大開度過程中,根據定位器計算結果,氣信號經過電磁閥被削弱,氣體被迫縮徑后徑,擾亂了定位器的固有計算方式,造成閥門動作誤差大。當輸入信號為4mA時,閥門實際不能全關,導致工藝管道仍有物料經過,所以內漏嚴重。

5、調節閥優化方案

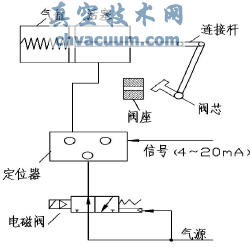

由于閥門的動作由定位器進行調節控制,在改進過程中,縮短定位器與執行機構的距離,將定位器改裝在先導式電磁閥之后。此時電磁閥的驅動氣由氣源直接供給,壓力不再受定位器的影響。正常情況下,電磁閥得電,處于打開狀態,給定位器4~20mA的信號時,定位器將電信號轉化為氣壓信號直接作用在偏心旋轉閥,此時氣體不需要再經過電磁閥,即不需要經過電磁閥閥芯快速的進入氣缸,推動活塞帶動連接桿,驅動閥芯運動。位移負反饋至定位器,精確計算,和輸入信號進行比較調節,使調節閥能按輸入信號精確地確定開度。

當工藝發生異常情況時,聯鎖回路中的流量/溫度/壓力變送器測量值超過正常值范圍時,電磁閥失電,立刻關閉,通過定位器立刻關閉調節閥,達到了連鎖控制要求,保障了安全生產。調節閥優化方案圖如(圖4)所示。

圖4 改進后調節閥氣源通路圖

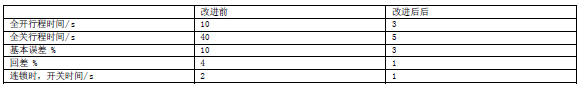

該調節閥優化后,調節閥的行程時間(全開行程時間和全關行程時間)、基本誤差、回差、連鎖開關時間。改進前后指標如(表1)所示。

表1 調節閥優化前后指標

運行結果表明,偏心旋轉閥的性能與原先相比具有精度高,響應速度快,而且輸出功率更大,維護也更方便,在供氣壓力相同時,驅動閥門的氣壓更大,氣量更多。優化后,閥門不能全關的現象得到解決。由于定位器輸出力的增加,閥門內漏情況明顯好轉。

6、結論

經過改進的偏心旋轉閥,控制精度高,響應速度快,聯鎖動作快,大大減少了維護工作量,更符合化工生產的對閥門控制品質的要求,值得推廣。