300MW汽機運行中調節閥單閥與順序閥切換問題

伊川三電廠一期(2×300MW)工程汽輪機為N300-16.67-537/537型,該機是采用美國西屋公司技術經多次改進優化后生產的單軸兩缸兩排汽反動式、具有DEH電液調節系統的機組。

為使汽機配汽機構在啟動時,既能全周進汽使汽缸及調節級葉片加熱均勻,又能在機組正常運行中減少調節閥的節流損失,提高效率,機組采用單閥/順序閥切換技術。“單閥”即調節閥同時開啟或關閉的運行方式,“順序閥”即調節閥按設定的程序,根據負荷大小依次開啟或關閉的運行方式。按制造廠規定:在機組投運后半年內要采用“單閥”方式啟動及運行,半年后要切換到“順序閥”方式。伊川三電廠按以上要求于2006年3月1日進行了切換試驗,較為順利。以下將有關問題作一簡要記述。

1、調節閥特性

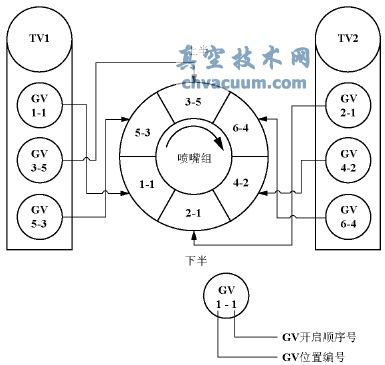

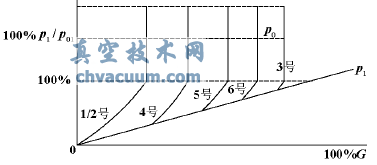

該機設2個主汽閥,6個調節閥,分別布置在汽機兩側,每個調節閥名義直徑137.4mm,每個調節閥對應一組噴嘴,每組噴嘴汽道9個(有效汽道8個),主汽閥喉部直徑330mm,當主汽閥與調節閥全開時,總壓力損失系數0.96。調節閥布置方式如圖1所示。

圖1 調節閥布置圖

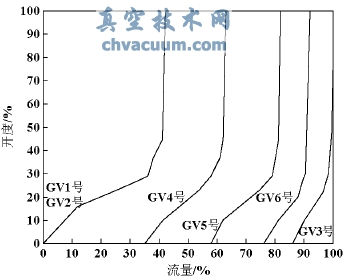

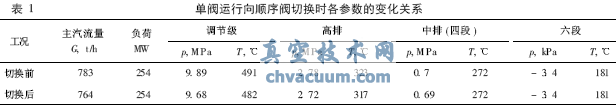

當順序閥方式運行時,高壓調節閥的開啟順序是GV1號/GV2號→GV4號→GV5號→GV6號→GV3號。關閉順序相反。閥門開度與流量關系曲線如圖2所示。

圖2 順序閥狀態閥門開度與流量關系曲線

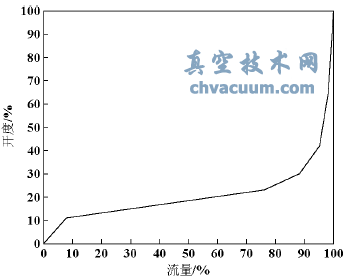

當單閥方式運行時,6個調節閥門同時開啟,也同時關閉,其調節閥開度與流量關系如圖3所示。

圖3 單閥狀態閥門開度與流量關系曲線

2、單閥/順序閥切換操作程序

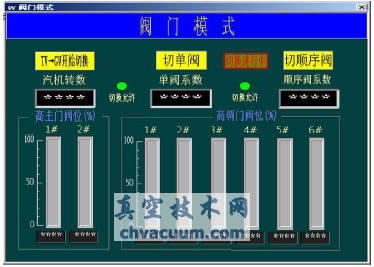

切換操作在DEH畫面上進行,當汽機處于某一穩定負荷狀態,首先打開自動控制畫面,然后點擊閥門模式,打開操作端,操作端畫面如圖4所示。

圖4 操作端畫面

2.1、單閥切至順序閥

(1)確認汽機處于某一選定的負荷穩定狀態,然后打開自動控制畫面;

(2)點擊閥門模式,打開操作端,點擊順序閥按鈕;

(3)“切順序閥”按鈕變黃,“切換進行中”變紅閃爍,單閥向順序閥切換開始,畫面狀態欄中閥門狀態顯示消失,表示切換正進行中;

(4)GV按照順序閥曲線開啟或關閉;

(5)“切換進行中”停止閃爍并變綠,表示切換完成,畫面狀態欄中閥門狀態將顯示/順序閥0閥門已從單閥切換為順序閥;

(6)切換時間5min~8min(可調),當閥位參數值大于99.9%(閥門全開)或小于0.1%(閥門全關時),切換過程結束。

2.2、順序閥切單閥

(1)確定汽機處于某一選定的負荷穩定狀態,然后打開自動控制畫面;

(2)點擊“閥門模式”,打開操作端,點擊“切換單閥”;

(3)“切換單閥”按鈕變黃,“切換進行中”按鈕變紅閃爍,順序閥向單閥切換開始,畫面狀態欄中閥門狀態顯示消失,表示切換正進行中;

(4)GV按單閥曲線開啟或關閉;

(5)“切換進行中”按鈕停止閃爍并變綠,表示切換完成,畫面狀態欄中閥門狀態顯示“單閥”,此時已從順序閥切換為單閥;

(6)切換時間5min~8min(可調),當閥位參考值大于99.9%(閥門全開)或小于0.1%(閥門全關),切換結束。

3、關于無擾切換問題

單閥/順序閥切換應在汽機穩定工況下進行,此時汽機負荷N、蒸汽流量G和調門開度H成函數關系:

N=f(G)=f(H)

由于該機6個調門幾何尺寸相同,流量特性基本一致(如不同可進行閥門曲線修正),則N、G、H之間成正比關系:

H0=K1H1 + K2H2

K1+K2=1

式中

H1為單閥方式調門開度之和;H2為順序閥方式調門開度之和;H0為切換過程調門開度之和;K1為單閥系數;K2為順序閥系數;當單閥方式時,K1=1,K2=0;當順序閥方式時,K1=0,K2=1;如閥門處于切換中間狀態,0﹤K1﹤1,0﹤K2﹤1,K1+K2=1。

單閥系數乘以單閥開度指令與順序閥系數乘以順序閥開度指令相加之后得到的就是各閥實際開度指令。兩種方式的指令都是根據當前負荷指令經過單閥曲線和順序閥曲線轉換后求得的。

應該注意,由于調門開度H與N的關系并非完全線性關系,將影響機組運行工況的變化。當調節系統處于開環運行時進行單閥/順序閥切換操作,就會出現不同程度的負荷擾動。當投入功率閉環控制或調節級壓力閉環控制,負荷擾動就會得到較大改善。投入功率閉環時,當實際功率與負荷設定值相差4%時,切換即自動中止,當此差值達3%以內時,切換自動恢復,投入調節級壓力閉環時,則調節級壓力控制精度在1.5%以內。

4、單閥/順序閥運行工況

4.1、單閥運行工況

(1)單閥方式運行時,進入汽機的蒸汽經調節閥節流后進入噴嘴,以全周進汽方式進入第一級動葉做功,單閥運行有以下特點:當負荷減小時,隨著調節閥的關小,汽機進汽量減小,第一級前的壓力(p1)減小,汽輪機等熵焓降減小,在進汽量和等熵焓降減小的雙重影響下,汽輪機功率明顯降低;當負荷增大時,調節閥開大,增大進汽量,其節流作用隨調節閥開度增大而減小,在汽機較大負荷時,單閥與對應的順序閥有著等效的閥門開度時,兩者有著近似的工況。

(2)由于單閥運行,汽機第一級通流面積不隨工況變化而改變,這時第一級級前壓力與流量成正比:G變動/G設計=p1變動/p1設計。

(3)單閥方式在閥門未全開時由于存在調節閥節流損失,降低了汽機相對內效率,使汽機效率降低。

(4)單閥方式運行最大的優點在于全周進汽,在啟停過程中轉子及汽缸受熱均勻,減少上下缸溫差。在變工況下,各級溫度變化小,變負荷壽命消耗少,有利于提高升負荷速率。

4.2、順序閥運行工況

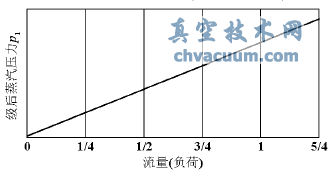

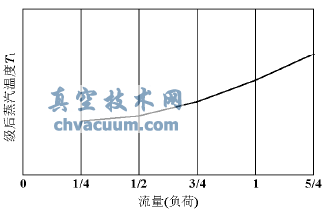

當順序閥調節方式時,升負荷時主蒸汽經過幾個依次開啟的調節閥分別進入對應的噴嘴室,再通向汽機的第一級(調節級);降負荷時調節閥依次關閉,開啟的重疊度約為10%。在低負荷時只有一個部分開啟的調門具有節流損失,它主要靠改變調節級的通流面積(改變部分進汽度)來改變主蒸汽流量,從而達到改變負荷的目的(見圖5):

N=f(G0)=f(F.V)

圖5 調門開度與調節級后壓力關系

該工況變化較為復雜,當負荷增加時,調節閥開度增大,有兩種情況:當負荷超過設計工況時,噴嘴前壓力p0不變,噴嘴后壓力p1升高,則調節級的理想焓降ht相應減小;當負荷減小,調節門開度小于設計工況時,由于調節閥逐漸關小,流量逐漸減小,調節級后的壓力逐漸降低,p0不變,調節級的理想焓降ht則相應增大。

在變工況時,調節級焓降變化較大,由于熱焓與蒸汽壓力和溫度有著對應的關系,因此,調節級壓力及溫度變化就大,從而使轉子和汽缸產生較大的熱應力。所以流量變化要注意調節級金屬溫度變化情況,不能超過允許值。

從而可以得出順序閥運行的優點:

(1)汽輪機效率高,經濟性好;

(2)即使在部分負荷工況(即僅同時開啟1號、2號調節閥)時,其經濟性也高于同工況下節流調節(單閥運行)。

5、單閥/順序閥切換工況及其問題

5.1、單閥運行向順序閥切換

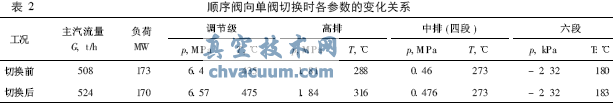

切換時汽機負荷維持不變,其工況變化有下述特點(表1):

(1)汽機流量相應減小:

N = G0.h η內 = 常數

當η內增加,h不變,G0相應減小。

(2)由于G=f(p)成正比關系,因此,各級壓力降低;

(3)調節級及未級焓降變化大,引起該級的溫度變化較大;

(4)各壓力級焓降變化較小,各級溫度隨蒸汽流量減小而降低。

(5)為描述清楚,以下摘錄典型的順序閥調節方式級后蒸汽壓力、溫度變化曲線,供參考(見圖6、圖7)。

圖6 級后壓力-流量曲線

5.2、順序閥向單閥切換

切換時汽機負荷不變,其工況變化有以下特點(表2):

(1)由于調門節流損失的影響,蒸汽流量增大;

(2)調節級壓力升高。

圖7 級后蒸汽溫度-流量曲線

5.3 切換時注意事項

(1)關于切換時汽機負荷的選擇:為達到切換前后汽機工況變化較小的目的,一般應選擇在設計工況或稍低于設計工況,因此時不論是單閥方式或順序閥方式,調節閥開度都處于較小的節流狀態;

(2)切換時主汽壓力及溫度、真空要穩定,以減少由此而引起的調節級溫度變化過大;

(3)要注意再熱溫度的調整,因切換后高排溫度的變化引起再熱溫度變化;

(4)注意調節系統的運行情況,防止調速系統擺動。

6、結論

(1)該機采用了單閥/順序閥切換技術,在機組啟動時全周進汽,使汽缸加熱均勻,以利于縮短啟動時間,變工況時采用順序閥運行,減少調節閥節流損失,提高機組的經濟性。對于定壓運行帶基本負荷工況或滑壓運行變負荷工況,調節閥開度較大,調節閥節流損失較小,兩種運行方式差異都很小,不論采用單閥或順序閥其效果基本相同。

(2)“切換”要選擇在兩種方式下其調節閥開啟效果都基本相同的情況進行,換句話說也就是在定壓3/4額定負荷或滑壓運行4閥全開時進行,以使工況變化最小。

(3)“切換”過程中要保持機組負荷、汽壓、汽溫、真空度穩定,輔機及附屬設備運行正常。