蒸燃聯(lián)合循環(huán)機組主汽閥、中壓再熱閥的加工研究

1、立項背景

GE公司產(chǎn)品GHQ01是蒸燃聯(lián)合循環(huán)機組,其中GHQ01.301/306Z主汽閥、中壓再熱閥是首次國產(chǎn)化制造。該部套圖紙的技術(shù)要求和規(guī)范同我公司要求不同,尤其材料特殊,更是首次遇到。要順利地加工出該零件,并滿足圖樣的要求,需要解決工藝總體方案、特殊刀具試驗加工及采用合理的工藝加工參數(shù),所以,申請立項進行了加工試驗研究。

2、研制的內(nèi)容

GHQ01產(chǎn)品中的主汽閥桿和調(diào)節(jié)閥桿、汽封套筒等工件,采用的材料就是高溫合金GH901,是典型的難加工材料。

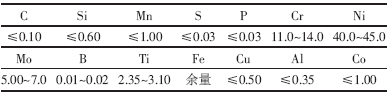

2.1、GH901的化學(xué)成分(見表1)

GH901是以Fe-43Ni-12Cr為基體,加入鈦、鋁及鉬等強化元素的奧氏體型時效硬化合金,該合金在650℃以下具有較高的屈服強度和持久強度,760℃以下抗氧化性良好,長期使用組織穩(wěn)定。

表1 CH901化學(xué)成分

2.2、GH901的力學(xué)特性

常溫下,經(jīng)過毛坯性能熱處理之后,Rm≥1035N/mm2,硬度HB302-388。

參數(shù)引自B/HJ813-2006《GH901合金型材毛坯技術(shù)條件》。

2.3、GH901的加工特性

(1)塑性好、韌性大,加工韌性強,高溫強度高,切削大,切削溫度高。刀具的刀尖邊界磨損極其嚴重,副后刀面的溝紋磨損也極易發(fā)生。

(2)強化元素含量高,在合金中形成大量研磨性很強的金屬碳化物、金屬間化合物等硬質(zhì)點,對刀具有強烈的擦傷作用。

(3)切屑與前刀面粘結(jié)現(xiàn)象嚴重,極易產(chǎn)生積屑瘤,從而降低加工表面質(zhì)量和刀具的切削性能,而且容易造成刀具表面脫落。

(4)導(dǎo)熱性差,導(dǎo)熱系數(shù)約為45鋼的1/2~1/5,故切削溫度高,切削刃在高溫下磨損嚴重,甚至喪失切削性能。

(5)切屑不易卷曲和折斷,容易發(fā)生纏繞工件和刀具,從而引起打刀。尤其是對封閉及半封閉容屑的孔加工、切斷等,容易造成切屑堵塞,從而降低加工表面質(zhì)量和產(chǎn)生崩刃現(xiàn)象。

2.4、工件的加工難點

汽封套筒:內(nèi)孔的鉆、鏜加工比較困難,包括鉆頭的材料選擇、合適的直徑都很關(guān)鍵。另外,要提供內(nèi)孔鏜桿,連續(xù)鏜孔的難度較大。

主汽、調(diào)節(jié)閥桿:連續(xù)車削外圓,保證良好的表面光潔度和直線度,防止變形量過大是最大的難點。

3、創(chuàng)新點

由于材質(zhì)GH901的特殊性質(zhì),滲氮厚度很淺,氮化后不允許去除金屬。套筒、閥桿均改變了我公司以往多年的成型工藝加工模式,去掉了在氮化之后的精磨工序,同時還要保證圖樣的技術(shù)要求。

4、工藝試驗的技術(shù)方案

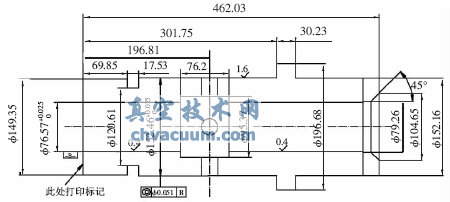

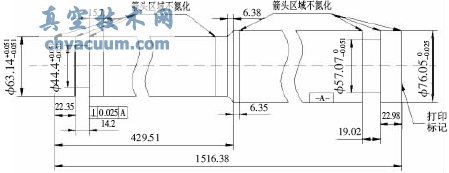

汽封套筒的要求如圖1。

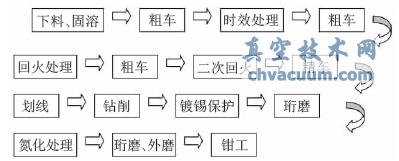

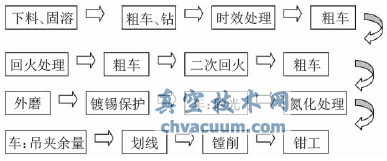

工藝流程如圖2。

主要難度在固溶處理之后的粗車,工藝要求如下:粗車外圓、端面、總長,每面留3mm余量,內(nèi)孔車至Ф70。

切削參數(shù):

單面余量>4mm時:f=0.1mm/r,ap<0.5mm,v=0.642m/s;

0.5mm<單面余量<4mm時:f=0.1mm/r,ap<0.2mm,v=0.642m/s;

單面余量<0.50mm時:f=0.1mm/r,ap<0.10mm,v=0.642m/s。

由于材料很難加工,我們選擇了鋁高速鋼鉆頭:Ф55接長鉆2501-828,Ф70接長鉆2501-789。

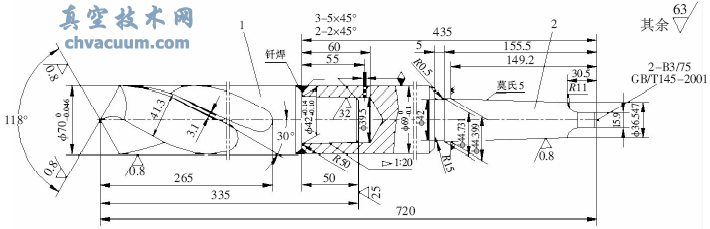

結(jié)構(gòu)如圖3。

采用鋁高速鋼鉆頭加工比其它材料的鉆頭加工順暢,保證了該產(chǎn)品順利加工。

外圓磨削加工參數(shù):

v砂輪=35m/s,ap=0.01~0.05mm,v工件=0.333~0.667m/s。

主汽、調(diào)節(jié)閥桿的要求如圖4。

工藝流程如圖5。

嚴格控制該工件車削加工,包括嚴格控制車削參數(shù)、變形量等。粗車:按照P1H-AL-0900中4.1.1.3條檢查,檢查閥桿的偏心并作記錄。以端面為基準,每英寸最大的偏心在0.10mmTIR以內(nèi)。過度的偏心必須通過加工校正。精車:按照P1H-AL-0900中4.1.1.11條檢查,閥桿最大的偏心每英尺不允許超過0.0508mmTIR。

切削參數(shù):

單面余量>0.5mm時:f=0.1mm/r,ap<0.20mm,v=0.642m/s

0.5mm>單面余量>0.2mm時:f=0.1mm/r,ap<0.10mm,v=0.642m/s

單面余量<0.2mm時:f=0.1mm/r,ap<0.05mm,v=0.642m/s

滲氮前磨削參數(shù):

v砂輪=35m/s,ap=0.01~0.05mm,v工件=0.333~0.667m/s。

在每道工序之后,將工件保持垂直懸掛在存放架上。在工件的轉(zhuǎn)運和在不同廠房之間運輸時,采用了轉(zhuǎn)運器具。這些手段可以有效地避免工件產(chǎn)生不必要的變形。

經(jīng)過試驗加工,完全滿足了圖樣的技術(shù)要求,證明該工藝方案是成功的。

5、經(jīng)濟效益

采用了簡單實用的設(shè)備和工具,加工出難加工高

溫合金材料GH901閥桿和套筒,保證了工件的精度要求。接長鉆采用價格低廉的國產(chǎn)鋁高速鋼材料W6Mo5Cr4V2Al,車刀采用國產(chǎn)牌號YG8/YG813,既提高了切削效率又降低了成本,效益顯著。為了提高套筒的鏜孔效率,我們計劃將來推廣采用深孔鏜鉸工具模式,用浮動鏜刀頭加工內(nèi)孔,加工效率可能進一步提高。