超臨界600MW機組主汽閥閥桿斷裂原因分析

采用宏觀形貌觀察、化學成分分析、顯微組織觀察與力學性能試驗等方法,對某超臨界600MW機組主汽閥閥桿斷裂原因進行了分析。結果表明,該高溫合金閥桿母材彌散分布富Al、富Si、富Ti和富Mo的強化顆粒,顯微組織異常,且拉伸塑性與沖擊韌性較差,是導致其在絲扣退刀槽處發生脆性斷裂的主要原因。建議對同批次和同類型的主汽閥閥桿采取適當的措施進行處理,確保機組安全運行。

1、閥桿斷裂情況

某超臨界600MW機組于2010年10月12日7時并入系統運行,8時發現調節閥全開后,機組僅能帶370MW負荷。進一步檢查后發現,左、右側主汽閥體溫差大,右側主汽閥處無明顯節流聲,判斷其閥芯沒有開啟。2010年10月18日,對右側主汽閥進行解體檢查,發現該閥閥桿與閥桿套筒連接絲扣斷裂。

主汽閥材質為GH901鐵基高溫合金,該合金在650℃以下具有較高的屈服強度和持久強度,760℃以下抗氧化性良好,長期使用組織穩定,是一種較成熟的合金,廣泛用于制造在650℃以下工作的航空及地面燃氣渦輪發動機的轉動盤形件、靜結構件、渦輪外環及緊固件等零部件,同時也用于超臨界發電機組的主汽閥閥桿。

沿主汽閥閥桿軸向切割規格為12.5mm×5mm×160mm的拉伸試樣和規格為5mm×10mm×50mm的V型缺口沖擊試樣,拉伸試驗在UTM5105型萬能材料試驗機上進行,拉伸速率為2mm/min;沖擊試驗設備為JBN-300。

2、宏觀檢測

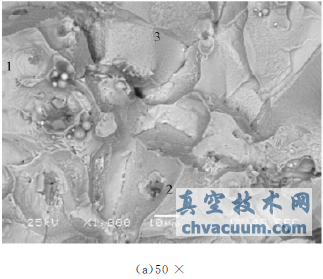

主汽閥閥桿上部斷口形貌如圖1所示。主汽閥閥桿在其上部絲扣的退刀槽處發生斷裂,斷口無明顯的塑性變形,是典型的脆性斷裂,且斷面無疲勞特征,因此可以排除疲勞斷裂的可能。

圖1 主汽閥閥桿斷口形貌

3、成分分析

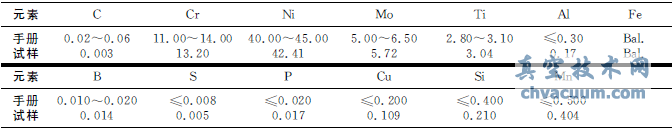

GH901合金中的Fe是基體元素,Ni是奧氏體穩定化元素,Cr是抗氧化腐蝕元素,B為微量晶間強化元素,鈦、鋁等為時效強化元素,其中Al還可抑制合金中主要強化γ"相向脆性η-Ni3Ti相轉化。主汽閥閥桿的合金成分見表1,各化學元素含量符合《中國航空材料手冊》(以下簡稱“手冊”)要求。

表1 主汽閥閥桿元素含量 at%

4、顯微組織

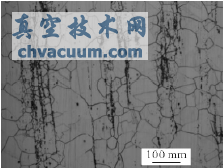

在主汽閥閥桿斷口位置附近取樣進行金相試驗,其組織為奧氏體,但內含異常的混晶組織,不符合DL/T439-2006《火力發電廠高溫緊固件技術導則》中關于奧氏體組織的要求(圖2)。

圖2 主汽閥閥桿金相組織

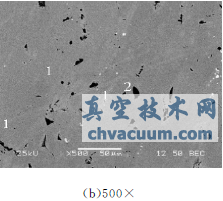

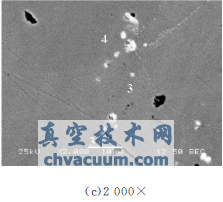

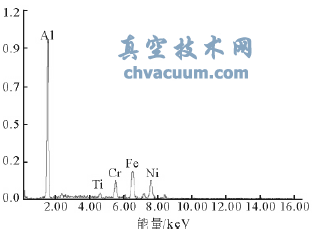

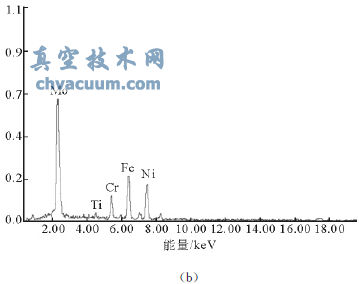

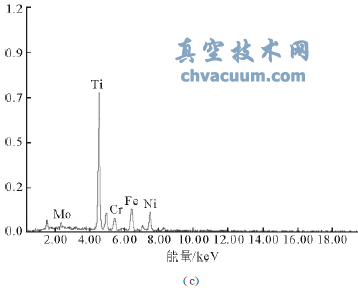

通過掃描電鏡背散射像進一步觀察主汽閥閥桿的顯微組織,發現其基體中分布有大量的黑色和白色的顆粒,尺寸在10μm量級,且形狀不規則(圖3(a))。EDS圖譜表明這些顆粒是富Al、富Si、富Ti和富Mo的強化相,其中富Al顆粒尺寸較大,如圖3(b)中“1”所示。富Si顆粒外形較細長,如圖3(b)中“2”所示。富Ti顆粒外形接近圓形,且尺寸較小,如圖3(c)中“3”所示。富Mo顆粒是白色的,外形多為圓形,如圖3(c)中“4”所示。各強化相的合金成分見表2。

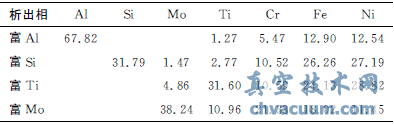

表2 高溫閥桿各析出相成分 at%

圖3 主汽閥閥桿背散射相及標記為1~4的顆粒能譜

依據《手冊》標準熱處理狀態下GH901組織為奧氏體基體上析出球狀的γ'相以及少量的MC和M3B2等相。γ′相彌散分布于晶內,直徑約為14~20mm,約占合金重量的10%~12%,其化學組成近似為(Ni0.95Fe0.03Cr0.02)3(Ti0.85Al0.15)。MC和M3B2相的總量約占合金重量的0.27%~0.35%。通過比較發現,GH901主汽閥閥桿中的各強化相顆粒與標準熱處理狀態下的強化相不符,說明斷裂的高溫閥桿熱處理工藝不到位,微觀組織異常。

5、力學性能

主汽閥閥桿橫截面的布氏硬度值為360HB,滿足《手冊》對GH901合金硬度的要求(302~388HB)。

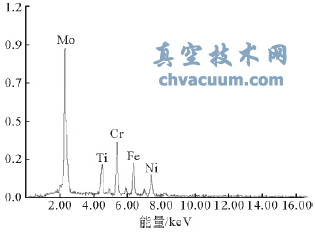

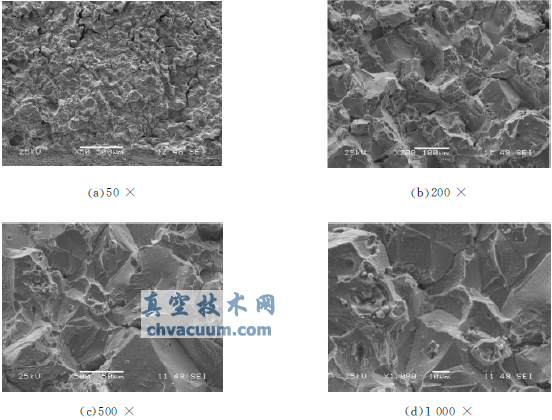

主汽閥閥桿的室溫拉伸數據見表3。由表3可見,主汽閥閥桿的抗拉強度符合《手冊》要求,但表征材料塑性的延伸率和斷面收縮率均低于《手冊》要求,這說明主汽閥閥桿母材的塑性較差。

表3 主汽閥閥桿室溫拉伸力學性能

主汽閥閥桿試樣的平均沖擊功為41.5J,沖擊韌性為518kJ/m2,低于《手冊》要求的600~700kJ/m2,說明主汽閥閥桿母材的沖擊韌性較差。

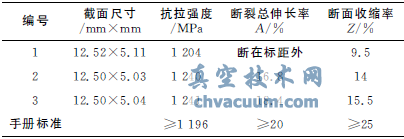

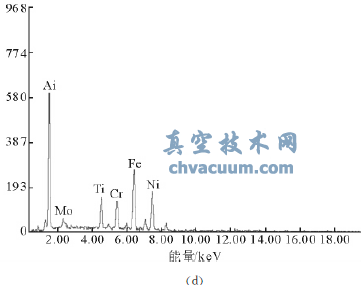

圖4(a)是沖擊試樣斷口的形貌,宏觀斷口比較平坦,呈鐵灰色,無明顯的纖維區和放射區。微觀斷口顯示斷面為典型冰糖結晶狀,屬于脆性沿晶斷裂模式。斷面上分布有不少的沿晶二次裂紋(圖4(b~c))。同時,沿斷口晶界上存在不少的顆粒和其剝離遺留下來的孔洞(圖4(d))。

圖4 沖擊試樣斷口的二次電子相形貌

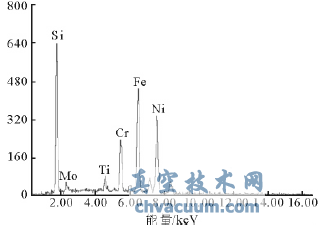

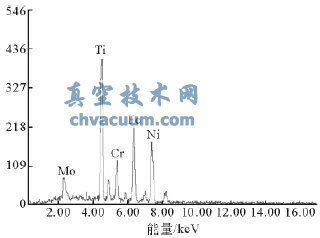

圖5(a)是圖4(d)的背散射圖,通過EDS探測這些顆粒是富Mo、富Ti和富Al的強化相(圖5(b~c)),這些強化相顆粒分布在斷口的晶界位置,會進一步惡化基體的韌塑性。

圖5 沖擊試樣斷口強化顆粒分布形貌及標記為“1~3”的顆粒能譜