氧化氮壓縮機防喘振調節閥的泄漏處理

分析濃硝酸裝置氧化氮壓縮機防喘振調節閥存在的泄漏問題,通過檢修處理,使該閥達到Ⅴ級泄漏等級要求,使濃硝酸裝置尾氣排放達到環保要求,保證了裝置運行的安全性和穩定性。

濃硝酸裝置的氧化氮壓縮機防喘振調節閥如果閥芯發生泄漏,工藝氣中的NO2會直接通過調節閥進入排氣筒,從而使尾氣中NO2氣體濃度排放超標,達不到環保要求。2010年11月3日由于氧化氮壓縮機防喘振調節閥閥芯發生泄漏造成濃硝酸裝置尾氣濃度突然升高,從100×10-6左右上升到600×10-6左右。為了環保達標,必須對氧化氮壓縮機防喘振調節閥進行檢修處理,使其達到Ⅴ級泄漏等級要求。

1、氧化氮壓縮機防喘振調節閥結構形式

氧化氮壓縮機防喘振調節閥是由美國CCI公司生產的氣缸直行程籠式調節閥,介質流向為低進高出,使用中因原平衡式閥塞上的“O”型密封圈易損壞,后由廠家將平衡式結構更改為非平衡式結構,并通過計算在現有雙作用氣缸口徑和氣源壓力下采用非平衡式仍能滿足調節閥在工況壓力下的Ⅴ級泄漏等級要求。調節閥密封形式為單座金屬硬密封,流量特性為直線型,公稱通徑DN250mm,流量系數(CV值)900,閥籠設計為多孔降壓以降低流體噪聲。雙作用氣缸執行機構配備有儲氣罐,確保閥門在氣源中斷情況下也能緊急打開,防止氧化氮壓縮機出現喘振。

2、氧化氮壓縮機防喘振調節閥泄漏點及泄漏量檢查

2.1、泄漏點檢查

在工藝具備停車交出檢修的條件下,將氧化氮壓縮機防喘振調節閥進出口管道與進口法蘭拆卸分開,用DN250mm的盲法蘭盲好調節閥進口,并加0.30MPa儀表氣源,在調節閥閥座、閥芯部位用肥皂水查漏,觀察泄漏情況,用以判斷是否為閥芯線密封處泄漏,還是閥座墊片處漏。

通過檢查發現,閥座的墊片處沒有泄漏,泄漏處在閥籠的孔眼處,因此確定是在閥芯密封處泄漏。

2.2、水壓泄漏試驗

根據GB/T17213.4-2005進行泄漏試驗,向調節閥進口閥內腔灌水進行0.30MPa的水壓泄漏試驗,在調節閥出口處收集泄漏水量,泄漏量達到2200mL/min,調節閥的泄漏量很大。

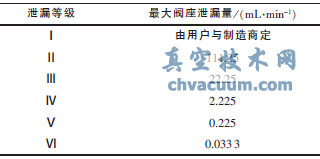

根據GB/T17213.4-2005中7.3.3泄漏的規范,計算氧化氮壓縮機防喘振調節閥水壓試驗Ⅴ級泄漏等級要求的泄漏量,見表1。

表1 氧化氮壓縮機防喘振調節閥水壓試驗Ⅴ級泄漏等級泄漏量

由表1可知,氧化氮壓縮機防喘振調節閥水壓試驗的泄漏量遠大于調節閥Ⅴ級泄漏等級要求的泄漏量。

3、調節閥泄漏處理

由于氧化氮壓縮機防喘振調節閥泄漏確定是在閥芯密封處泄漏,泄漏原因為:閥芯與閥座的密封正常情況下為線密封,由于閥芯、閥座長期腐蝕、沖刷等原因,造成密封面損壞,引起調節閥泄漏量增大。

從調節閥閥芯、閥座腐蝕情況、檢修費用等方面考慮,針對調節閥的泄漏處理過程分為3步:①在閥芯、閥座原密封面上進行光刀處理;②若第一步處理效果不好,應根據閥芯、閥座的配合尺寸,光刀、研磨,形成新的密封面;③更換閥座環,重新定位密封線,使調節閥達到Ⅴ級泄漏等級要求。

3.1、閥芯、閥座測繪

閥芯、閥座拆卸完成后,對調節閥閥芯、閥座進行測繪,了解調節閥泄漏較大的部位,并為接下來的密封面加工和光刀工作提供基礎數據。

3.2、閥芯、閥座密封面光刀處理

3.2.1、在閥座原密封面進行光刀處理

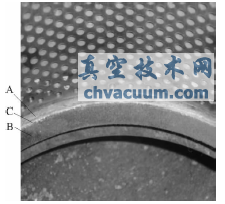

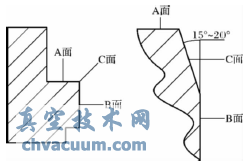

在調節閥閥座原密封面上進行光刀處理,光刀處理前閥座如圖1,閥座截面加工如圖2,光刀處理后閥座如圖3。

圖1 光刀處理前閥座

圖2 閥座截面

圖3 光刀處理后閥座

處理步驟如下:

1)首先對閥座A面進行光刀處理,輕微進刀,此次進刀大約7~8絲,光至見金屬本色,并使表面粗糙度為Ra0.8,B面沒有做任何處理(進刀時A面的找正差0.5絲,外圈的不圓度差2絲)。

2)C面按照圖2進行光刀,進行倒角光刀處理,C面與軸線的角度為20°,使密封線落到上沿處,C面光刀后拋光至表面粗糙度為Ra0.8。

3.2.2、在閥芯原密封面進行光刀處理

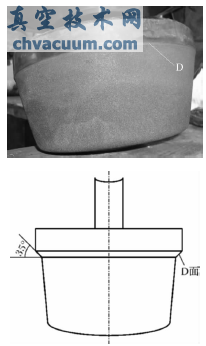

如圖4所示,沿著原閥芯的密封面D面作光刀處理,改變角度使密封面D面切線與軸線的夾角為35°,以確保閥座A面與C面相交線落在閥芯D面上,起到密封作用。按此角度光刀直至見金屬本色,光刀后的密封面D面拋光至表面粗糙度為Ra0.8(閥芯找正差2絲)。

圖4 氧化氮壓縮機防喘振調節閥閥芯

3.2.3、閥芯、閥座光刀后進行配合檢查

閥芯、閥座光刀處理合格后,將閥芯、閥座接觸的密封面配裝,采用紅丹涂抹(圖5),檢查密封配合線是否清晰、規則、完整。

圖5 閥芯涂抹紅丹后密封配合線

3.2.4、調節閥回裝、試漏,檢查第一步光刀處理后的效果

1)調節閥閥座加工處理完成后,按照正確方法回裝閥籠、閥芯。

2)按照GB/T17213.4-2005的泄漏試驗方法,對調節閥進行泄漏試驗。在水壓為0.4MPa時,調節閥的泄漏量為75mL/min,只能達到Ⅱ級泄漏標準的要求,未達到V級泄漏標準的要求。把水壓降為0.3MPa時,調節閥進行一次開關后,再進行泄漏試驗,調節閥的泄漏量為25mL/min,也只能達到Ⅱ級泄漏標準的要求,也未達到V級。

3)調節閥關閉了15h后再作泄漏試驗,把水壓降為0.3MPa時,進行泄漏試驗,調節閥的泄漏量為15mL/min,只能達到Ⅲ級泄漏標準的要求,也未達到V級。

3.3、閥芯、閥座密封面再光刀處理

由于第一步處理效果不好,根據閥芯、閥座的配合尺寸,光刀、研磨,形成新的密封面。

3.3.1、第一次處理效果不滿足要求的原因分析

由于調節閥的泄漏量沒有達到V級泄漏等級要求,將調節閥取出,查看閥芯密封面被閥座擠壓后的痕跡,發現在閥芯的密封面內沒有被擠壓后的密封線,而是在閥芯密封面的上面頂部有擠壓的痕跡,這說明閥座密封線口徑大于閥芯的密封面,需要降低密封線的位置,使其置于閥芯密封面的內部。

3.3.2、第二次處理采取的措施

由于閥座受到腐蝕,光刀處理后閥座A、C面交線的直徑剛好基本與閥芯的外徑相等,因此沒有處理好密封,泄漏量仍然較大。經討論決定將閥座A、C面交線的直徑擴大,讓閥座的C面作為密封面,閥芯密封面的上圓線為密封線。按此思路重新對閥座進行光刀處理,閥芯不動。加工好后,重新裝配試漏。泄漏量下降到2mL/min,但只能達到Ⅳ級泄漏標準的要求。因此決定再對閥芯、閥座采取研磨的方法處理。

第一次研磨使用W7金剛砂,將金剛砂均勻的涂抹在閥座的C面上。回裝調節閥的上閥蓋,按照順時針的方向緩慢旋轉閥芯,剛開始感覺非常的澀,需要使用較大的力才能轉動閥芯,旋轉到4圈后感覺到較輕松,總共旋轉了7圈。隨后取下閥芯、閥座查看密封面的研磨狀況,發現閥芯、閥座的密封面均被損壞,打壓試漏泄漏量增加到3mL/min,研磨后的效果不理想。因此,在對閥芯、閥座按照前面的光刀方法進行處理后,又進行了第二次研磨。這次使用W28金剛砂,但不采用轉圈旋轉,而是在很小的角度內來回的旋轉,研磨后檢查仍發現閥芯、閥座的密封面被損壞,打壓試漏泄漏量增加到了30mL/min。

3.4、更換閥座環,重新定位密封線

3.4.1、前兩次處理效果不滿足要求的原因分析

由于調節閥閥芯、閥座都存在一定的腐蝕,特別是閥座環存在深度腐蝕,通過對閥座環光刀后也存在有瑕疵;同時也由于對閥門研磨的方法、程度掌握不準,旋轉時可能產生定位不準,引起閥座、閥芯配合的密封線出現偏移等問題。

3.4.2、第三次處理采取的措施

利用舊的閥芯、加工新的閥座。新的閥座環加工好后,對舊的閥芯進行光刀,將新的閥座與閥芯用紅丹配合觀察,密封線在閥芯密封面的中部左右,確認閥芯、閥座配合較好后,用新的閥座進行回裝。

調節閥回裝完成后,進行水壓泄漏試驗,這次泄漏量只有0.2mL/min,達到了V級泄漏等級要求。

4、結束語

籠式調節閥長期在腐蝕性工作環境中的泄漏問題,一直沒有比較好的解決方法。通過對氧化氮壓縮機防喘振調節閥的檢修,對籠式調節閥的維護積累了一定的經驗:①對泄漏的處理,應認真分析,各種應對技術措施都要提前預測,否則可能會半途而廢;②對不同的泄漏要求,可采取不同的處理措施;③反復調試是成功的關鍵。