堅固的先進技術陶瓷在泵的設計和制造中應用

陶瓷部件并不比其他非金屬部件更受歡迎。其中部分原因是由于成本,部分是由于偏見——認為它們更適合要求嚴苛的應用。摩根技術陶瓷(MTC)公司的Paul Manison揭開了覆蓋在這種材料上的神秘面紗的一角。

效率和壽命已成為泵的重要買點,因此制造商設法在每個設計和制造環節尋找改進空間。采用技術陶瓷部件可能會大大改進運行性能。

陶瓷材料過去一直被人忽視,因為它們的高成本掩蓋了其所有的優勢。現在,在制造商努力滿足更加嚴格的環保和維護控制條例的過程中,許多公司走在了前列,例如格蘭富公司正在研究如何將這種材料融合到其現有以及新泵的設計中。

先進的技術陶瓷

先進陶瓷制成的部件不易磨損,壽命長且性能穩定。它們特別適用于制造堅固耐用的泵產品,例如家用和工業用泵。它們比金屬部件具有更多優勢。陶瓷部件制成的循環加熱泵通常可以使用15年以上。

先進陶瓷可以形成或燒制成硬度僅次于金剛石的一種材料,而且采用陶瓷注射成型、干壓和擠出等制造工藝,仍然可以制成各種復雜的形狀。

采用注射成型可以大規模生產形狀復雜的精密部件

這種部件還可以通過金屬處理和銅焊技術,簡單地與金屬或其他陶瓷部件相連。

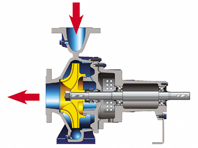

多年來,幾家領先的泵業制造商已經充滿信心地采用陶瓷來制造潛水泵、離心泵和其他工業泵的軸承和密封環。雖然其優勢明顯,但陶瓷仍然是一種非標準材料。

對于中央加熱系統和家庭服務系統中所用的循環泵,需要它們在長時間的運轉過程中具有安靜、穩定和高效的性能特點,通常每年最多可運行5000小時。

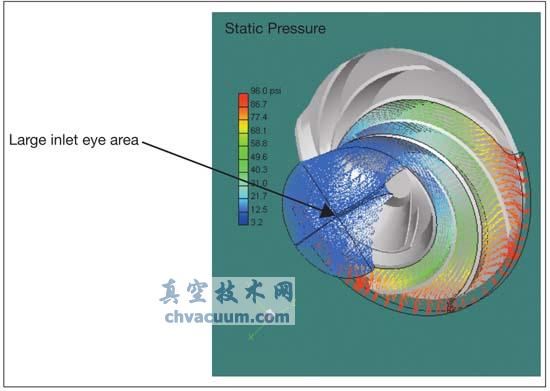

世界領先的泵業制造商格蘭富意識到,傳統的不銹鋼軸/碳軸承對泵的壽命和噪音有著直接影響。格蘭富經過研究發現,氧化鋁陶瓷軸和軸承組合使泵具有了出眾的穩定性和使用壽命。

不銹鋼軸/碳軸承在泵的設計和制造中還是最普遍的,但是這種材料組合對于加熱系統中的石灰石和黑色的氧化鐵粒子并非總具有最佳的耐磨性。這些泵部件的逐漸磨損提高了噪音,降低了泵效,某些情況下還會導致泵的停機。過去,陶瓷材料的高成本掩蓋了其所有的優勢。現在,許多泵業公司開始著手研究如何將這種材料融合到其現有以及新型號泵的設計中,以提高泵的性能和使用壽命。

MTC公司生產的一系列泵和閥門部件

陶瓷軸/軸承在含有磨蝕性粒子的水中旋轉,所形成的磨損幾乎可以忽略,因此長時間運轉后噪音也不會提高。那么為什么沒有更多的泵業制造商選擇陶瓷?下面是一些關于這種材料的普遍誤解:

誤解

1. 陶瓷昂貴。生產精密技術陶瓷部件的工藝步驟復雜,因此單個部件的制造成本可能高于聚合物或金屬部件。但是,必須考慮總體價格/性能的比值。使用低性能材料的隱形成本包括較短的使用壽命、更批頻繁的維修、故障率的提高、性能的下降和磨損以及噪音的增加。

2. 陶瓷易碎。陶瓷容易碎嗎?這可能是陶瓷工程師們被問到的最普遍的問題,答案既是肯定的也是否定的。大多數工程師在談到陶瓷的彎曲強度和碎裂強度時都會緊張,可能這是由于我們知道餐盤都很容易摔裂。但是新一代的高技術陶瓷材料具有很高的強度。它們與我們家里常見的那種陶瓷處于譜圖的兩端。它們與某些標準金屬材料相當,通過很好的設計,根本不用擔心碎裂問題。

盡量減小拉伸應力、消除應力提高點、確保壓縮載荷、精確計算應力分布都會防止發生故障。這種陶瓷材料可以達到最高的機械和物理強度。領先的陶瓷制造商摩根技術陶瓷(MTC)公司生產性能獨特的陶瓷部件,可用于車輛和盔甲中。該公司的產品可以滿足最嚴格的城市防彈需求。

陶瓷材料非常耐久,還可以在外科手術中為外科醫生和病人提供人造關節。創新的制造技術使這種材料具有了生物相容性和耐久性優勢,其在醫學領域的應用日益廣泛。

先進陶瓷用作人造髖關節材料,通常具有20年以上的使用壽命

3. 只有形狀簡單的部件才可以量產。自20世紀20年代使用陶瓷火花塞和絕緣體以來,技術和材料已經出現了重大進展。干壓、等壓成型、綠色加工和擠出已經成為常見的成型工藝。

對于高精度部件的大中型規模的生產,MTC公司采用陶瓷注射成型(CIM),CIM是一種創新的成型工藝,用于各種部件的制造,包括形狀復雜的部件。批次間的質量穩定性及優異處理能力將公差減小到了±25 祄,而且無需用金剛石打磨。當部件的復雜程度超出傳統成型工藝(如干壓)的加工能力時,可以采用CIM ;當CNC加工無法實現更大規模的生產時,CIM也是一種替代選擇。

4. 由于陶瓷非常硬,無法將其打磨到緊公差。陶瓷以極高的硬度而廣為人知(洛氏硬度75-86R45N),其硬度僅次于金剛石。采用最新的金剛石處理和研磨輪技術,可以將陶瓷的精度公差縮小到微米。

5. 陶瓷會收縮。先進陶瓷僅在制造過程中會發生收縮。陶瓷部件在高溫下燒制去除粘結劑,隨后,材料被燒結成一個厚重的物體。在燒結過程中,部件會均勻收縮25%,同時形狀保持不變。通過良好的過程控制,燒制的部件可以具有緊公差,通常不需要進行后燒結處理。

6. 陶瓷不具備高溫穩定性。在高速應用領域,旋轉過程中產生的磨擦熱可能會使金屬軸承發生問題。這些問題通過使用陶瓷都有所緩解,因為它們具有優異的熱性能。某些等級的氧化鋁部件可以在超過1200℃的溫度下運轉。陶瓷在室溫下的熱膨脹系數(CTE)通常在6.3-8.1×10-6/℃之間。

7. 陶瓷多孔。根據特定應用的要求,它們成為多孔材料,例如過濾器。但是泵中的陶瓷部件可以燒結成無空的實心部件。氧化鋁的密度通常為3.5-3.95g/cm3,氧化鋯為5.5-6.0g/cm3。

時代不同了,陶瓷正變得越來越普遍,不僅僅是在泵行業,而是在每一個行業中——從航空航天到半導體,從軍事到醫療。

隨著與環境和性能相關的許多要求增多,制造商別無選擇,只能尋找更廣闊的市場,開始投資具有長期回報的領域。這其中的關鍵是要與材料專家合作。找到一家能夠從概念和可行性研究到原型開發再到大規模生產整個過程都能提供幫助的公司。一旦找到這樣的合作伙伴并成功地將陶瓷融入設計中時,沒有人會再向后看了。