變頻器助改變控制模式,降低能源成本

Cherry Valley Farms是英國規模最大的鴨肉和鴨制品生產商,每天可加工45000只鴨子,每只鴨子的重量從2公斤到4公斤不等。每只鴨子都需要冷凍,而冷凍設備作為工廠的主要運營部分,占去了運營成本的很高比例。鑒于此狀況,公司計劃尋求降低能源成本的方法。

Cherry Valley公司的運營優化經理Darren Bolton說:“我在雜志上讀到過一篇應用實例分析,內容是關于ABB公司如何通過低壓交流驅動為Northern食品公司實現節能,于是我們聯系了英國政府支持的合作項目組和ABB公司及其渠道合作伙伴Inverter驅動系統公司(IDS),試圖從他們那里尋求關于變速驅動方面的建議。”

改變控制模式

在食品飲料行業,單單冷凍設備一項就消耗了最大的一部分電力。為了降低成本,用戶傾向于采用直接的在線控制作為標準控制模式。也就是說,要通過改變電機轉速來降低運行成本是非常困難的。此外,大多數冷凍設備用戶對實施設備改造比較謹慎,擔心會造成加工過程的中斷。通常,如果沒有專家的專業知識和技術方面的支持,他們不敢貿然轉用變速驅動器。

ABB的合作伙伴IDS負責尋找節能方案。項目從一個“7天的能源分析”入手,通過對現有的直接在線控制的冷凝器風機的能源使用狀況進行分析,確定了恒速模式下的運行成本。經測定,四臺風機總共耗電38kW。

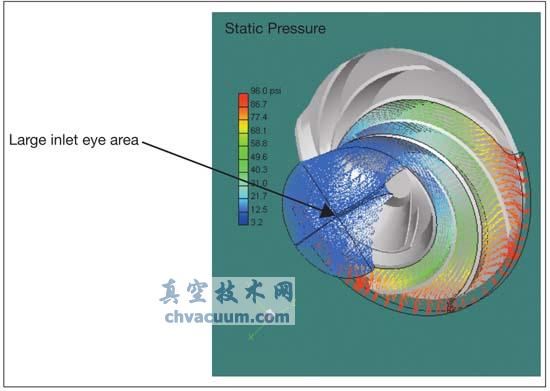

IDS公司總經理Blaise Ford說 :“冷凝器風機就整個運轉流程來說至關重要。在制冷循環的第一階段,高壓制冷劑膨脹吸熱,鴨子被冷卻,制冷劑轉變成溫度較高的氣體。然后低壓氣體進入壓縮機轉變成高壓氣體。”

“我們使用壓力信號來控制驅動器,使壓力精確地保持在設計點上,通過改變風機轉速來滿足制冷需求。Cherry Valley原來僅僅是開/關模式來進行控制,ABB的驅動器還可降低了之前的控制模式所造成的能源浪費。”

一家鴨制品生產商通過為冷凍設備安裝變速驅動裝置,每年減少了25000英鎊的能源支出

投資回報

Cherry Valley公司安裝的這套ABB驅動設備,由現有壓縮機上的壓力傳感器控制。另一次的“7天能源分析”計算出了節能量和投資回報周期。分析結果表明,新的驅動裝置節省了13 kW的電能,相當于每年節省7400英鎊的電費。

除了冷凝器風機的耗電量的節約,通過減少冷凍設備的反復開關,還額外減少了10%的壓縮機能耗 。同時風機噪音也大大降低了,改善了周邊地區的環境。

Cherry Valley還為工廠內其他類型的設備安裝了變速驅動器,包括空壓機和水泵。安裝ABB標配驅動設備共花費了16000英鎊,而現在公司每年可節約25000英鎊的能耗,比改造前節約了49.6%之多。最初的成本回收周期預計為12.6個月,而實際上只用了7.7個月。

低能耗電機的節能潛力

過去,許多終端用戶在節能改造項目上關注的是高能耗設備。這個案例告訴我們,即便是功率僅為5.5kW的電機,經過改造仍然可以產生可觀的投資回報。