泵送主油缸金屬密封特點淺析

泵送主油缸是混凝土泵車的核心部件之一, 泵送工況的特殊性決定其具有工作壓力高、驅動速度快、換向頻率高、密封件過孔、工作行程大等特點,使用工況比較惡劣。基于這種特點,單靠普通的橡塑密封無法適用這種工況,在活塞上必須加裝金屬密封圈。

1、金屬密封的技術特點

(1)耐磨損。用于主油缸內的金屬活塞環材料一般為合金鑄鐵,鑄鐵的一個重要的特點是貯油性好,可以保持良好的潤滑,提高其耐磨性。并且鑄鐵成本較低,工藝性好,適合于批量生產。

(2)耐高溫。金屬活塞環材質為合金鑄鐵,散熱能力優良,可以將熱量通過油液或缸筒散發出去,因此可以承受200℃左右的高溫。

(3)耐高壓。因材質及密封原理的不同,橡塑材質的密封件一般可以承受60MPa 左右的油壓, 再高密封件可能會被擠入間隙而失效。而金屬型密封件由于鑄鐵材質, 不存在擠出的問題, 故可以承受的壓力高達100MPa。

(4)適合過孔工況。泵送主油缸由于主機液壓系統功能實現上的原因,在油缸缸體上開有幾組φ3 小孔,工作時活塞帶著其上的密封件不停往復通過小孔,如果是橡塑類普通密封件,極易損壞。采用鑄鐵材料的金屬密封件則不存在這方面的問題。

2、金屬密封的工作原理

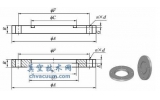

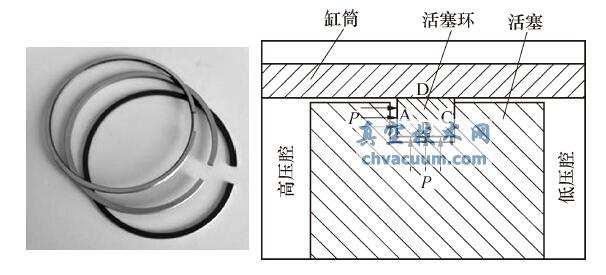

(1)金屬活塞環的結構。液壓缸中的活塞環與內燃機中的活塞環不同,應用于內燃機中的活塞環,主要作用是:密封、控制潤滑油、導熱、支承導向。在液壓缸中的金屬活塞環,主要作用是起到密封的作用,并承受液壓油壓力沖擊。由于液壓缸中的液壓油自身具有潤滑作用,因此金屬活塞環上不需要設置油槽的儲油結構。金屬活塞環結構如圖1 所示, 為了便于安裝及獲得一定的彈力,留有切口。另外在密封時,利用油壓可以使活塞環漲開,使之與缸筒內壁貼緊,實現密封。

(2)金屬活塞環的密封原理。在金屬活塞環的密封原理是并非通過活塞環的徑向彈力貼死內壁進行密封,而是通過利用液壓油的壓力實現自密封,類似橡塑密封的“自封作用”。如圖1 所示,金屬活塞環安裝在活塞上,活塞環與溝槽之間存在軸向間隙,在徑向上雖然活塞環為預壓縮式裝入缸筒內, 其外表面與缸筒內壁接觸,但由于缸筒內孔圓度偏差,局部會存在間隙。

我們把活塞環的四個面按圖2 中所示標記為A、B、C、D,當高壓腔壓力油沖擊到A 面時,金屬環的左側和下側均充滿高壓油,使得金屬環右側與活塞貼死,上表面與缸筒內壁貼死,壓力越高貼得越緊,則密封性越好,此時活塞向右運動。當低壓腔變為高壓腔時,活塞環靠左貼緊,活塞向左運動。相對于橡塑類密封件,金屬環由于質地硬,所以無法實現完全的密封,少量的液壓油仍會經微觀縫隙通過。一般該類密封選取3~5 個為一組串聯使用,并且在安裝時使得切口相互錯開,降低泄漏量。此類密封形式只適合在不需要長時間保壓的工況下使用。

圖1 金屬活塞環結構 圖2 活塞環示意圖

3、金屬活塞環常見故障分析

金屬活塞環密封如果設計或加工不當, 會出現各種問題,譬如異常磨損,液壓缸無法啟動與液壓缸內泄等問題。金屬活塞環磨損過快,其造成因素有很多,現針對該問題進行簡單的分析:

(1)液壓缸缸筒內孔粗糙度差,未達到設計標準,缸筒直線度與圓度超出形位公差設定值;

(2)缸筒螺紋與內孔不平行度過大,造成活塞桿在缸筒偏斜角度偏大,致使活塞環磨損異常;

(3)金屬活塞環與活塞溝槽之間的公差間隙過大,發生竄動,金屬活塞環磨損。如果間隙過小,活塞環卡在溝槽中,無法對缸筒內壁的粗糙度進行補償,加劇磨損。

4、結論

金屬活塞環的密封原理可以滿足高壓高沖擊工況的使用,但由于存在較大的泄漏量,在液壓缸領域應用范圍不廣。在實際中需要根據液壓缸的功能及使用要求恰當地選擇。同時相關的零部件選擇合適的加工工藝,并嚴格地進行控制,減少金活塞環的故障率,提高產品可靠性。