分體直流式金屬密封截止閥的設計

1、概述

目前國內煤化工裝置中用于輸送煤漿(包括黑水、灰水等)的閥門,或電解鋁生產裝置用于輸送料漿的閥門,均采用球閥或整體結構的直流式截止閥。由于此類閥門的閥座不可拆卸更換,且表面硬化困難,普遍存在耐沖蝕性能差,易出現內漏和結疤嚴重等問題。當閥門發生故障時,需要整機維修或更換,影響生產,維護成本高。根據系統裝置的特殊要求,設計了分體直流式金屬密封截止閥,為煤化工和電解鋁裝置用閥門提供了更好的選擇。

2、結構特點

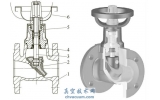

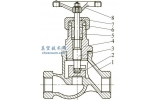

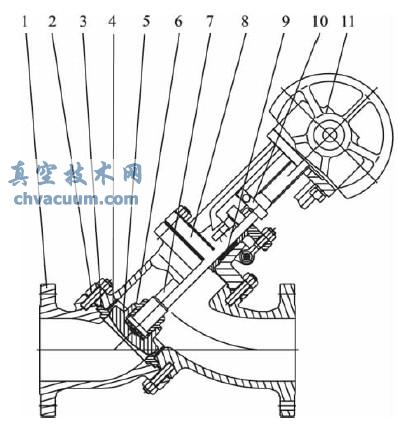

分體直流式金屬密封截止閥主要由左閥體、右閥體、可更換閥座、保護襯套、閥瓣、閥瓣蓋、閥桿、閥蓋、填料、防轉板、執行機構等零部件組成(圖1)。由于閥門輸送的介質為固液混合物,且固體顆粒硬度高,流速快,壓力高,靜止時沉積結垢,所以閥門要具備耐高壓,耐沖蝕,耐磨損,防結疤等性能。經過分析,對閥門結構進行了優化設計。

(1)閥門采用直流式結構,閥門全開時,通道呈流線型,壓力損失小,流阻系數接近于同類型閘閥。

1.左閥體 2.右閥體 3.可更換閥座 4.保護襯套 5.閥瓣 6.閥瓣蓋 7.閥桿 8.閥蓋 9.填料 10.防轉板 11.執行機構

圖1 分體直流式金屬密封截止閥

(2)閥體采用分體式結構(根據工況的需要可進行閥體內表面硬化處理),閥座采用可更換結構(此結構特別有助于閥座的表面硬化),閥座上下分別設計有特殊密封結構。通過左右閥體的連接螺栓鎖緊,形成了左右閥體的密封,此結構不僅裝配簡單方便,也有利于閥門清理和維護。

(3)閥座內壁和閥瓣外表面均進行表面硬化處理,閥座和閥瓣所有與介質接觸的拐角處均倒圓角,不僅有利于表面硬化處理,而且增加了耐沖蝕性。使用時根據不同介質的實際情況,采取不同的方式進行表面硬化處理,以得到不同的表面硬度(>70HRC、60~70HRC、50~60HRC或<50HRC等)。

(4)由于閥門微開啟時介質流速非常快,對右閥體內壁靠近密封面的一段區域內的沖蝕相當嚴重,所以在該部位鑲有保護襯套,襯套內壁同樣進行表面硬化處理,強化了易損件的耐沖刷性能,提高了閥門整體的使用壽命。

(5)閥桿和閥瓣均采用防轉式設計,閥桿上部與支架之間安裝有防轉板,閥瓣與閥桿頭部采用方形連接,閥門啟閉時閥桿和閥瓣只作升降運動,不作回轉運動,既避免了閥桿運動時與相關零件的磨損,又避免了閥瓣啟閉瞬間密封面之間的摩擦,減小了閥瓣開啟受到介質沖擊時回轉而引起的閥門不穩定性和相接觸零部件之間的磨損。

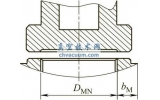

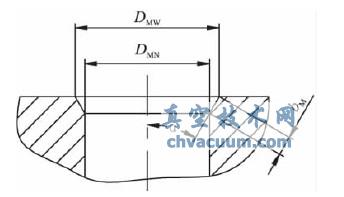

(6)閥瓣和閥座密封面采用球面對錐面的結構,閥瓣密封面為球面,閥座密封面為錐面(圖2),有利于密封面自動對準吻合。

圖2 閥座密封面

3、主要參數設計計算

3.1、殼體壁厚及流道

殼體壁厚按ASMEB16.34-2009規定的最小壁厚的基本公式計算。閥門流道最小內徑按ASMEB16.34-2009規定最小流道直徑的90%選取。

3.2、密封比壓

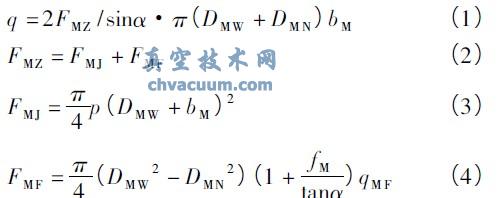

閥門的密封比壓q為

式中q———驗算的實際比壓,MPa;FMZ———密封面上總作用力;FMJ———密封面上介質作用力,N;DMW———密封面外徑,mm;DMN———密封面內徑,mm;bM———密封面寬度,mm;p———計算壓力(取p=PN),MPa;FMF———密封面上軸向密封力,N;fM———密封面摩擦系數(查表);α———密封面錐半角,(°);qMF———密封面上必須比壓(查表或計算得出),MPa。

若密封面上的實際工作比壓q滿足qMF<q<[q],則密封可靠。[q]為密封面材料的許用比壓。

3.3、閥桿強度

閥門關閉時,閥桿軸向力FFZ最大。

式中FT———閥桿與填料摩擦力,N;dF———閥桿直徑,mm———填料系數(查表);bT———填料寬度,mm

閥桿壓應力σY為

![]()

式中AS———閥桿最小截面積,mm2閥桿壓應力σY滿足σY<[σY]為合格。[σ]為閥桿材料許用壓應力。閥門關閉時,閥桿扭應力τN為

式中MF———關閉時閥桿總力矩,N·mm;RFM———關閉時閥桿螺紋摩擦半徑(查表),mm;WS———閥桿最小解截面系數,mm3;閥桿扭應力τN;滿足τN<[τN]為合格。[τN]為閥桿材料許用扭應力。閥桿合成應力σΣ為

閥桿合成應力σΣ滿足σΣ<[σΣ]為合格。[σΣ]為閥桿材料許用合成應力。

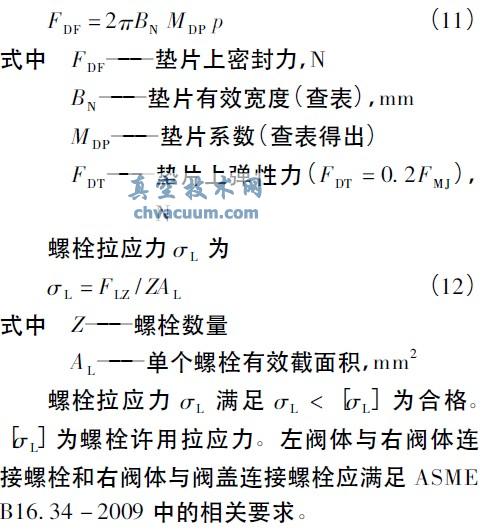

3.4、螺栓強度

螺栓計算總載荷FLZ為

![]()

螺栓拉應力σL滿足σL<[σL]為合格。[σL]為螺栓許用拉應力。左閥體與右閥體連接螺栓和右閥體與閥蓋連接螺栓應滿足ASMEB16.34-2009中的相關要求。

4、結語

直流式截止閥以其流道通暢、不易沉積料等結構上的優點,在煤化工和電解鋁行業中得到廣泛的應用。分體直流式截止閥還能廣泛用于礦冶、造紙和化工等行業類似的工況中。正確的閥門結構設計,合理的閥門部件計算,才能保證閥門對特定工況的適應性。