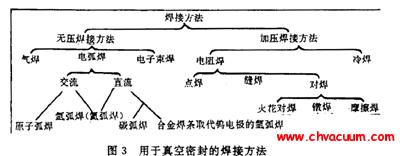

柱塞密封結(jié)構(gòu)的漏率預(yù)估

柱塞密封結(jié)構(gòu)是飛船管路系統(tǒng)常用的一種密封結(jié)構(gòu)形式,故研究柱塞密封結(jié)構(gòu)的密封性能具有重要的工程意義。文中,通過對柱塞密封結(jié)構(gòu)密封機(jī)理的分析,給出了一個(gè)計(jì)算其漏率的理論公式,并與試驗(yàn)數(shù)據(jù)進(jìn)行了對比。研究結(jié)果表明:該公式能較好地預(yù)估柱塞密封結(jié)構(gòu)的漏率值。本文所得的結(jié)論可以為柱塞密封結(jié)構(gòu)的設(shè)計(jì)提供理論參考依據(jù)。

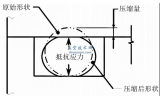

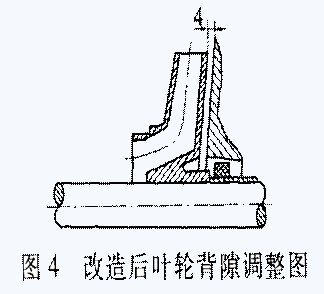

密封是工程領(lǐng)域永恒的課題之一,為滿足實(shí)際工程的需要,人們研究出不同的密封技術(shù),如磁性液體靜密封技術(shù)[1]等。在航天工程領(lǐng)域,柱塞密封結(jié)構(gòu)由于具有良好的密封性能,因而被廣泛用于飛船各個(gè)分系統(tǒng)的管路連接中,如返回艙的推進(jìn)系統(tǒng)、軌道艙的環(huán)控系統(tǒng)和內(nèi)回路系統(tǒng)等。因此,研究柱塞密封結(jié)構(gòu)的密封性能具有重要的工程意義。柱塞密封結(jié)構(gòu)的示意圖見圖1 ,其密封的機(jī)理是兩個(gè)橡膠O形圈的串聯(lián)密封。其實(shí),橡膠O形圈密封結(jié)構(gòu)的研究歷來是學(xué)術(shù)界研究的熱點(diǎn)問題之一,其研究的文獻(xiàn)可參考[2-5] 。這些文獻(xiàn)都有一些共同的特征,即通過建立O形圈的簡化模型,利用各種方法(主要是有限元) 計(jì)算出O 形圈密封結(jié)構(gòu)在工作狀態(tài)下的變形和應(yīng)力,以及密封面的密封狀態(tài),如密封寬度、最大密封應(yīng)力、平均密封應(yīng)力等,卻鮮有人研究反映密封面密封狀態(tài)的量與漏率的關(guān)系。

同時(shí),在實(shí)際工程中,由柱塞密封結(jié)構(gòu)的幾何尺寸即可確定橡膠O 形圈的壓縮率(25 %) ,那么已知了橡膠O形圈的壓縮率,能不能就能預(yù)估出柱塞結(jié)構(gòu)的漏率呢? 本文即嘗試在建立密封面上密封狀態(tài)的量與漏率的關(guān)系的基礎(chǔ)上,對柱塞密封結(jié)構(gòu)的漏率進(jìn)行預(yù)估。

圖1 柱塞密封結(jié)構(gòu)的示意圖

1、單個(gè)橡膠O形圈密封結(jié)構(gòu)的密封機(jī)理分析

1.1、漏率模型的建立

由于柱塞密封結(jié)構(gòu)的雙串聯(lián)橡膠O 形圈是對稱的,因此為簡便起見,先研究單個(gè)橡膠O 形圈的密封形式,最后再推廣到雙串聯(lián)橡膠O 形圈的密封形式中去。

圖2 橡膠O 形圈密封示意圖 圖3 橡膠O 形圈的主密封面示意圖

單個(gè)橡膠O 形圈的簡化密封示意圖見圖2。圖中的主密封面是主要的泄漏通道,故本文僅考慮主密封面的泄漏情形。

據(jù)Roth[6 ]等的研究結(jié)論可知:兩個(gè)表面通過壓緊形成微米量級的通道,這些通道構(gòu)成了密封面的泄漏路徑。1967 年,A Roth 對機(jī)械加工表面進(jìn)行統(tǒng)計(jì)測量,得出了表面溝槽90 %以上的峰值有α= 10~40 的斜率,他定出泄漏路徑橫截面的典型形式為底角α= 40 的等腰三角形,泄漏通道的長度等于密封面的寬度。據(jù)此,可假定在主密封面的不銹鋼一側(cè)的表面存在著橫截面積恒定、底角α= 40的等腰三角形,長度為W 的三角形柱體孔洞。這樣,密封結(jié)構(gòu)的漏率就是n 個(gè)這樣的三角形柱體孔洞并聯(lián)而成的。若初始的三角形柱體孔洞橫截面底邊上的高為H ,則當(dāng)密封結(jié)構(gòu)中安裝橡膠O 形圈后,由于橡膠材料的高彈性,將使H 減小為h ,從而大大提高了此密封結(jié)構(gòu)的密封性能。當(dāng)橡膠O 形圈的壓縮率越大,截面的高度h 就越小,從而密封效果越好。但同時(shí)橡膠O 形圈的壓縮率越大,其老化的速度也就越快。因此,在工程中,往往選擇一個(gè)適當(dāng)?shù)膲嚎s率[6] 。

因此,對于橡膠O 形圈密封結(jié)構(gòu),其泄漏的漏孔是由若干橫截面積恒定且形狀為等腰三角形的微型漏孔并聯(lián)而成的。

1.2、漏率的理論預(yù)估

由于柱塞密封結(jié)構(gòu)的總漏率要優(yōu)于5 ×10 - 7 Pa·m 3 ·s - 1 ,而總漏率又是由若干小的漏孔并聯(lián)而成的,故每一個(gè)小的漏孔的漏率必然遠(yuǎn)遠(yuǎn)小于5 ×10 - 7 Pa·m3·s - 1 。因此對于這些單個(gè)漏孔的氣流狀態(tài)均可認(rèn)為是分子流。

在分子流狀態(tài)下,漏孔流導(dǎo)的計(jì)算公式[6]為

式中, K、A 、B 、W 分別為形狀修正系數(shù),流道的截面積、包圍流道面積A 的周界以及漏孔的長度。€v 表示氣體分子的平均速度,由下式可以計(jì)算出

式中, R 為通用氣體常數(shù), T 為氣體的絕對溫度, M表示氣體的分子質(zhì)量。

對于單個(gè)橫截面積上底角α= 40 , 底邊上的高為h ,長度為W 的三角形柱體漏孔的流導(dǎo), 可通過式(1)得到

對于直徑為D 如圖2 所示的密封結(jié)構(gòu),其主密封面上漏孔的個(gè)數(shù)n ,可通過幾何關(guān)系得到

式中, H 為初始微型漏孔橫截面底邊上的高。由式(3) 、(4)可得,整個(gè)密封面的總流導(dǎo)為

由文獻(xiàn)[7]可知

式中,σm 為密封面上的平均應(yīng)力, Ks 為反映密封面上較軟材料密封性能的系數(shù)。

將式(6) 代入式(5) 可得總流導(dǎo)為

故總漏率

式中,Δp 為漏孔兩端的壓差。上式在化簡過程中將形狀修正系數(shù)K = 1.7 ,α= 40 代入了。由上式可見,橡膠O 形圈密封結(jié)構(gòu)的漏率與壓差,氣體的分子量、溫度,密封結(jié)構(gòu)的直徑,密封面的粗糙度以及密封面的狀態(tài)均有關(guān)系。若密封面的表面粗糙度越低,密封面上的平均應(yīng)力越大,那么密封性能就越好。