環境模擬器低溫泵測試系統設計

大口徑低溫泵測試系統可為環模設備低溫泵提供完整的性能參數。本文介紹了一種大口徑、大抽速低溫泵的測試系統,對各分系統結構功能進行了詳細描述。其使用流量法和流導法兩種方法提供在1×10-6 Pa 至10 Pa 范圍內的抽速、預冷時間、極限真空度等參數的測量。此系統同時具有加熱烘烤和可調節氣體流量的功能。

隨著環模設備容量的不斷增大,真空系統對于大抽速、高真空、清潔無油的低溫泵需求也越來越強,同時對于低溫泵性能測試設備的要求也隨之提高。本文介紹了一種國內最新的大口徑低溫泵測試系統,能完成氮氣等氣體抽速、低溫泵預冷時間、低溫泵極限真空度的測定,測試罩極限真空小于1×10-6 Pa,控制精度優于0.5%F.S。

1、低溫泵測試系統的總體設計及測試原理

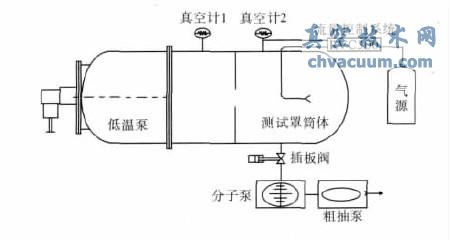

低溫泵測試系統主要由測試罩、真空測量系統、真空獲得系統、流量控制系統、加熱系統、循環水系統、數據采集及控制系統等部分組成。其總體設計原理如圖1 所示。

抽速測試方法分為兩部分,流量法和標準流導法。流量法主要用來得到低真空下(>10-3 Pa)的抽速、測試低溫泵的容許真空度和流量上限;流導法主要是利用分子流下的小孔流導來測試高真空下(<10-3 Pa)泵的抽速等性能參數。

圖1 低溫泵測試系統總體結構圖

2、低溫泵測試罩設計

2.1、罩體設計

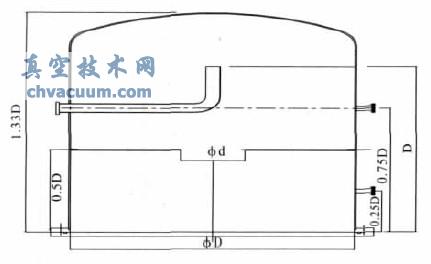

測試罩提供氣體通導和測試空間,要求其放氣量小,選用不銹鋼材料;結合目前各種真空泵測試標準,計算出筒體的各尺寸(見圖2)。

圖2 低溫泵測試罩基本尺寸圖

筒體采用臥式結構,穩定性好的短圓筒型真空容器;筒體尾部采用蝶型封頭結構。筒體分為大小兩部分,大腔為第一級,接流量控制系統的輸出彎管,Φd 的小孔為流導孔,小腔通過大法蘭與低溫泵連接,兩個真空規法蘭連接高精度全量程真空規,用來測量兩腔真空度。大法蘭和低溫泵連接,采用氟橡膠密封圈密封,真空規采用刀口法蘭密封,其他接口均采用氟橡膠方式密封。

下面從蒙特卡羅法傳輸幾率上說明此設計尺寸的優點。

4、真空測量系統

真空測量范圍要求為10-7 Pa~105 Pa,使用全量程真空規,分別測量低真空和高真空兩部分。系統采用三個采樣點檢測:兩個真空規測量大腔和小腔的真空度,安裝位置為兩腔軸線中間位置(見圖2),原則上小腔側真空規位置盡量靠近泵口,但考慮到真空度分布梯度,為了得到真空度均值,我們選擇了中間位置。流量控制系統反饋信號測量規作為輔助規。

5、加熱系統

加熱系統用來對低溫泵和測試罩進行烘烤放氣,測試極限真空度,以及泵罩系統回溫再生。系統采用筒體外部纏繞加熱帶和內部使用紅外加熱燈陣的方案。加熱帶主要對泵罩外殼加熱,紅外燈陣對低溫泵內部障板加熱;由于加熱對象對溫度范圍和加熱速度、精度要求不一樣,所以加熱帶和紅外燈陣的電控系統相互獨立,分別閉環控制。

紅外燈陣對低溫泵內部障板加熱烘烤,控溫精度要求較高,通過貼片鉑電阻采集障板溫度,閉環反饋到一個單輸入單輸出0.1%F.S 級高精度控溫儀,通過控溫儀控制固態繼電器通斷,使紅外燈陣交替開關,從而進行PID 調節控溫。

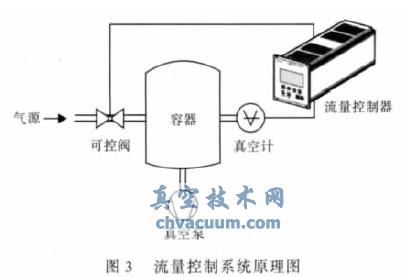

6、流量控制系統

流量控制系統原理圖如圖3 所示,閉環系統,壓力模式下流量控制器通過反饋的真空度,控制閥門,從而調節進氣量;流量模式下控制器和可控閥門組成控制系統,直接控制流量;整個流量系統控制精度為0.5%F.S。可控閥門要求節流口前后壓差穩定在0.1 MPa 左右,因此在氣源出口減壓器低壓端安裝一個高精度氣體壓力傳感器,精度10 Pa,用來監測入口壓力,出口壓力工況下為真空環境,近似認為壓力為0 Pa。

7、實驗數據

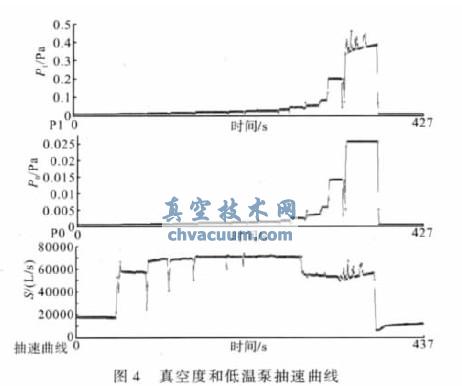

圖4 是使用流導法測出的低溫泵真空度-抽速曲線,P1、P2 分別是大腔和小腔真空度,從圖中可以看到泵口真空度優于3×10-3 Pa 時抽速最大,達到70000 L·S-1。

在氣體負載即P1 真空度達到3×10-2 Pa,接近低溫泵工作極限時,泵抽速降低,只有58000 L·S-1 左右,與經典理論不符,我們分析可能是由于壓力突然升高造成氣體由分子流轉化為粘滯流,造成壓力梯度過大,真空規采集出現誤差造成,或者是由于泵口壓力升高傳輸幾率變小的原因。綜合來看低溫泵對于干燥氮氣的抽速在60000~70000 L·S-1,由于泵口壓力是逐漸增大的,因此本抽速曲線也符合經典理論中的制冷機低溫泵抽速特性曲線,同時圖中也反映了試驗中泵口的最高壓力。抽速曲線中,抽速突然變化的部分是充氣過程和泵口壓力調節的反映。