EAST裝置的內置式低溫冷凝泵系統

1、引言

EAST 托卡馬克是我國第一個超導磁約束聚變試驗裝置,主要用于等離子體物理實驗研究和探索聚變試驗反應堆所涉及的工程探索研究。EAST 裝置的一個主要物理與工程目標是實現高參數條件下的等離子體長脈沖放電,這也是實現未來商業化穩態運行聚變反應堆所必須的條件。在長脈沖放電條件下有一個很重要的問題,就是及時排除放電室內多余的雜質氣體,對于具有偏濾器控制位形的 EAST 裝置,還要重點控制偏濾器區域高密度的雜質中性氣體和多余的放電反應氣體,防止這些中性氣體雜質返流到等離子體芯部,導致放電參數降低甚至放電中斷。為此,在偏濾器區域設置大抽速真空系統勢在必行。

由于 EAST 裝置結構的限制,在裝置外安裝的各類真空抽氣系統,抽氣效率受到管道流導的限制,抽氣速度不能滿足等離子體放電時排除氣體負載的要求,而且裝置內的中性氣體粒子的排除能力也不能達到環向均勻分布的要求。因此在偏濾器靶板下設置大抽速低溫冷凝泵,是實現穩態偏濾器位形等離子體放電的必須的選擇。

為了給低溫泵提供冷源,EAST 低溫供液系統做了改造,使低溫泵系統有獨立的液氦、液氮分配閥箱,低溫系統的有效制冷功率也有所提高。

參考國際熱核聚變實驗反應堆(ITER)的試驗模式,EAST裝置將優先采用單零磁面控制位形的放電模式,偏濾器區域主要位于裝置的下方,基于這種考慮,我們將首套內置式低溫泵設置在裝置下偏濾器外靶板附近。

考慮到研制的風險,目前我們僅安裝了一套該冷凝泵系統,并于 2008 年進行了性能測試,2009 年投入到偏濾器物理試驗研究。該系統經受了深低溫、大溫差變形、裝置電動力及振動影響的考驗,沒有發生密封泄露現象,并且達到了預期的冷凝溫度和所要求的真空抽氣速度,降低了放電試驗過程中的雜質氣體含量水平,為長脈沖等離子體放電提供了重要保障。

2、內置式低溫泵基本設計與制造

根據等離子體放電參數,最初的偏濾器抽氣速度期望值為1.5×10 4L/S。最初,我們曾希望通過安裝連通于偏濾器區域的外置式低溫泵,提供所需要的排氣能力,但由于所通過的管道較長,抽氣能力受到限制,不能達到期望值。考慮到 EAST 托卡馬克是由16個單元體組成,裝置上、下各有 16 個窗口,我們就評估了多窗口輸入低溫液體,并在裝置內部形成多個分離的冷凝泵的可行性,但由于窗口及裝置內部空間的限制,這個方案也沒有實現。最終,確定低溫泵抽氣面為環形體,在被動靶板下環繞一圈,低溫液氦、液氮的供應只占用1個裝置下窗口。這種設計參考了國外的經驗,可以使空間占用體積最小,同時由于內置式泵位于放電真空室內,克服了外置式低溫泵所面臨的流導限制,大大提高了冷凝泵的抽氣效率。根據等離子體物理實驗的需要,我們設計了4套內置式低溫泵系統,但考慮到設計與工程風險,2008 年我們僅研制安裝了1套,安裝在裝置優先級較高的下偏濾器被動靶板的外側。

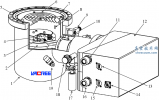

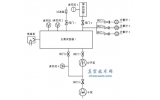

該系統由兩大部分組成:1)具有有效抽氣面的環體泵,2)低溫輸液系統。 環體泵的抽氣能力就是內置式低溫泵的主要抽氣能力,這種抽氣能力主要來自于由液氦冷卻的環形金屬管表面的冷凝和吸附作用,部分抽氣能力還來自于冷凝面吸附層的二次捕集能力。在 EAST 上,由液氦冷卻的環形泵吸附表面積約為 1m2, 這意味著它對氘氣的抽除能力約為 7.9×104L/S,對氫氣的抽速約為 1.1×105L/S,對水蒸汽的抽速約為 3.7×104L/S,對二氧化碳的抽速約為 2.4×104L/S。由于EAST 托卡馬克裝置的工作氣體為氘氣和氫氣,對工作氣體的大抽氣速度,也意味著在內置式低溫泵投入運行的條件,等離子體放電過程中多余的工作氣體能夠被及時排除,放電將在新的氣體平衡條件下進行。為了兼顧裝置內部條件,并最大化內置式低溫泵的抽氣能力,我們將環體泵的位置設置在大半徑 2115 mm高度為裝置赤道面以下 900 mm處(圖 1)。由于等離子體放電真空室內空間的限制,環體泵的設計與安裝均要避免與支持石墨材料的熱沉支撐的干涉,避免與密布于熱沉結構下的冷卻水管的干涉。低溫輸液系統連接了低溫制冷系統和環體泵,用于輸運液氦和液氮, 以冷卻環體泵的抽氣吸附面和熱輻射保護屏。由于整個環體泵的溫度均要冷卻到 5K 附近,這就對輸液系統的溫度保持提出了很高的要求,為此,從低溫液體的分配閥箱的設計,到閥箱的低溫液體運輸管路的熱輻射防護,再到托卡馬克裝置頸管內的輸液管路的設計加工,均有良好的熱輻射防護設計。新設置的低溫液體分配閥箱,能夠同時供應6 套低溫泵用液氦、液氮的需要,但目前僅使用了1套供液接口。對于這兩個子系統的安裝流程,在設計時就給予了充分考慮,這使得最終的安裝能夠順利完成。

環體泵實際上是由8個單元組合而成,雖然一些單元并不相同,需要獨立設計,但每個單元均包含以下要素:液氦管道及其支撐結構,液氮管道及由液氮冷卻的內、外熱輻射屏,最外圍還有常溫熱輻射屏和單元彈性支撐。每個單元均在托卡馬克裝置外組裝完成,然后在裝置真空室內分別預安裝,最后連接單元之間的氦管及氮管,最后8個單元組合成一個大環形的冷凝泵。這種單元化設計與安裝可以快速適應裝置內部部件的調整或改動,使工程進度基本不受影響。

環體泵的功能核心零件是一個由液氦冷卻的環形管,冷卻的溫度可以達到 5K,而該氦管的外圍是由液氮冷卻到 80K 的液氮輻射保護屏,液氮輻射保護屏的外圍是常溫熱輻射屏,這種結構可以環境溫度及熱流對氦管溫度的影響,使冷凝泵保持良好的冷凝吸附抽氣能力。( 圖 2 )為了防止高溫零件對低溫零件的熱傳導,環體泵的每個單元的支撐零件均做了細致設計。對于液氦管道的支撐,采用了彈簧支撐的方式,這可以大大延長 80K溫度的零件對 5K溫度零件的熱傳導距離,而液氮輻射保護屏與常溫輻射屏之間的支撐,采用了接觸面很小而熱阻較大的陶瓷材料。單元的最外圍支撐采用了板簧結構,這既加長了熱傳導的距離,也使單元體的安裝和應用更具有環境適應性。