低溫抽氣超高真空系統的烘烤

獲得清潔的超高真空的先決條件是能夠烘烤真空室,使放氣減到最少。無油超高真空系統主泵的選用可有多種的考慮。近來,渦輪分子泵和低溫泵已經成為經濟可行的選擇泵種,使得用戶在真空獲得手段的選擇方面有了更大的回旋余地。由氦氣深冷致冷機冷卻的低溫泵,其工作原理是將可冷凝的各種氣體凍結在一系列的冷板上,并將剩余的氣體低溫吸附在活性碳吸氣表面上。低溫泵可獲得大抽速、無污染的真空環境,但其主要缺點是不耐烘烤,因為致冷機的冷卻容量限制了低溫板上可承受的輻射熱負載,典型的冷卻容量為1~40 W。為解決這個問題,可采用液氮或水冷擋板,也可將連接管加長或做成直角,對低溫泵進行熱隔離。這樣一來,勢必會降低連接管通導,增加真空室的不烘烤表面積,結果失掉了低溫泵抽速大的優點。

考慮到超高真空系統烘烤期間低溫泵的熱負載問題,應該盡量采用一種在系統正常工作期間既不影響低溫泵的高抽速又允許超高真空系統烘烤到200℃的簡單易行的方法。

圖1 所示為一套分子束沉積超高真空系統,由于該系統需要有大抽速無污染的抽氣手段,所以選用CT18 低溫泵(英國VG 公司生產)作為主泵進行抽氣。該泵對水、氫、空氣和氬的標稱抽速分別為4000、2000、1500 和1200 L/s。在系統中,沉積準備室的低溫泵(泵B)被屏蔽在一個擋板下,在烘烤期間該擋板用水冷卻,在正常工作期間用液氮冷卻。系統烘烤時,圖1 所示的三個閥全部打開,雖然上述擋板能使系統烘烤而不影響低溫泵B 的工作,但是由于擋板會使準備室的抽速降低1/2~2/3,因此還需附加一個冷阱,從而消耗了大量的液氮。

如果泵A 直接安裝在起隔離作用的Φ200 mm口徑的閘閥A 上(如圖45 所示),從烘烤區域頂部到低溫泵的安裝法蘭之間的距離為100 mm,當烘烤溫度為180℃時,低溫泵法蘭可被加熱到80℃。此時,泵第二級低溫抽氣板溫度也隨著烘烤溫度的增加而增加。在180℃烘烤下,測得系統壓強為2×10- 5 mbar,并在繼續上升。關閉閘閥A,在15 s 內壓強降到10- 6 mbar 以下,顯然,這表明低溫泵A 已將氣體釋放進系統,而且此時低溫板上的熱輻射負載超過了致冷機的冷卻容量。

圖1 超高真空系統示意圖(虛線表示烤烘區域范圍)

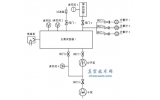

可采用如下方法來解決烘烤期間低溫泵熱負載的問題:在烘烤期間用水冷卻緊靠閘閥下方的系統壁(見圖1),并且在低溫泵與閘閥之間加一直徑Φ200,長150 mm 的過渡管路。然后,采用6.2 節(2)中的方法,在上述的150 mm 長過渡管的中間安裝一個輻射擋板,其結構如圖2所示。擋板包括兩個平行安裝在同一轉軸上并相隔6 mm 的不銹鋼薄板。在烘烤期間,轉動擋板,將間隔過渡管的橫截面積減少約75%,如圖2 所示,在系統正常工作期間,將擋板旋轉90°,基本上不影響抽速。間隔過渡管和處于“開”位置的可轉動擋板的存在,對沉積生長室抽速僅減少10%~20%。這與準備室低溫泵B 上的擋板會降低抽速1/2~2/3 相比較是有利的,與上述其他熱隔離方法相比較也是有利的。

該擋板的每一塊板都有一個拋光表面和一個不拋光表面,把兩個板的相同表面朝同一方向安裝。不管擋板的光亮面還是無光澤面朝向烘烤區,當烘烤溫度上升到200℃時,氫蒸汽壓溫度計上顯示出第二級低溫板的溫度都沒有上升。用光亮表面朝向烘烤區,產生輻射熱的反射。用無光澤表面朝向烘烤區,雖然該板將吸收更多熱量,還有一小部分熱量輻射到低溫泵上。因此,擋板的表面光潔度是不重要的。在最大可達215℃烘烤溫度處,觀察到低溫泵第二級低溫板的溫度稍有上升。在200℃烘烤后的冷卻系統中,兩真空室相互隔離并打開可轉動擋板,沉積生長室很容易獲得1×10- 8 Pa 的壓強,而不用開動輔助的鈦升華泵進行二次抽空或者內屏蔽液氮冷卻。若加輔助抽氣,兩個容器內的壓力都可達到5×10- 9 Pa。

1.低擋板2.轉動裝置3.頂擋板

圖2 露出烘烤部位中可轉動擋板的150 mm 長,直徑Φ200 mm過渡管的剖視圖。擋板由安裝在同一轉軸上的兩個平行板組成。在系統正常工作期間,擋板整個旋轉90°。