液化天然氣用超低溫閥門的設計與研究

介紹了液化天然氣裝置用超低溫閥門的工況特性、結構設計、制造工藝及其材料的選擇與處理方法。分析了超低溫閥門的密封結構、關閉力矩及相關零件的材料性能。給出了超低溫閥門的低溫密封試驗裝置系統和試驗的步驟與結果。

隨著天然氣液化技術的快速發展,液化天然氣(LNG) 的消費量目前正以每年10%的速度增長,已成為一種新興的節能和清潔能源。LNG 的主要成分為甲烷、少量乙烷、丙烷以及其他成分,其沸點為- 162 ℃,熔點為- 182℃,燃點為650℃。LNG 的分子量小,粘度低,滲透性強,易于泄漏和擴散,在其生產、接收、運輸和氣化等裝置中,超低溫閥門對其系統的安全可靠運行具有極為重要的作用。目前,LNG 關鍵設備用的閥門需要通過技術攻關和研發超低溫球閥、截止閥、止回閥及蝶閥等,以解決產品依賴于進口和盡快國產化的技術難題。

閥門特性

材料選擇

(1) 奧氏體不銹鋼

超低溫閥門材料應具有足夠的韌性和組織穩定性,以保證在低溫下不會因相變導致變形繼而影響閥門的密封性。通常情況下體心立方結構有明顯的低溫脆性,而面心立方結構有很好的低溫韌塑性。選用面心立方結構奧氏體不銹鋼304、304L、316、316L 作為閥體、閥座、閥瓣及球體等關鍵零部件的材料,這些材料沒有低溫冷脆臨界溫度,在低溫條件下,仍能保持較高的韌塑性。在27 ~-269℃時,材料304、304L、316 隨著溫度的降低,其抗拉強度和屈服強度都增高。其中材料316L 的低溫結構最為穩定,所以選其作為閥門關鍵承壓部件的材料。

(2) PCTFE

PCTFE 為三氟氯乙烯( CTFE) 的聚合物,是一種熱塑性樹脂,其化學結構式為

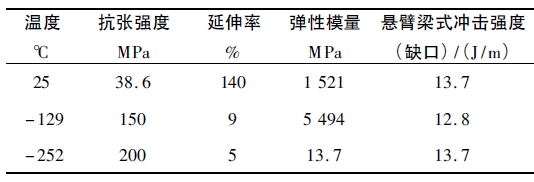

由于PCTFE 分子結構中C -Cl 鍵的引入,除了耐熱性及化學惰性較聚四氟乙烯、四氟乙烯-六氟丙烯共聚物稍差外,硬度、剛性及其耐蠕變性均較好,滲透性及熔點和融熔粘度都較低。PCTFE 在液氦、液氧和液化天然氣中不發生脆裂,不蠕變。在所有的非金屬材料中,PCTFE 具有最低的水- 汽滲透率,不滲透任何氣體,不助燃,是一種良好的密封聚合物。PCTFE 的耐低溫性特別突出. 在一定條件下能在接近絕對零度( -273℃) 下使用( 表1)。

表1 PCTFE 低溫下的力學性能

(3) 柔性石墨

柔性石墨( 又稱膨脹石墨) 具有耐低溫、耐腐蝕、自潤滑、熱膨脹率小及氣液密封性能良好等特點,壓縮率大于40%,回彈性大于15%,應力松弛小于5%。低溫密封材料要求具備滲透系數小,熱膨脹率低,低溫下仍保持較好的彈性,而一般密封材料在低溫條件下會產生較大的冷收縮,出現硬化變脆現象,導致密封失效。因此超低溫閥門選用柔性石墨作為填料,不銹鋼帶膨脹石墨纏繞式墊片作為密封墊片。

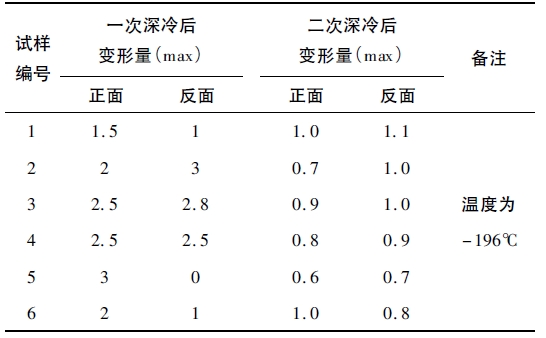

深冷處理

奧氏體不銹鋼作為超低溫球閥的關鍵密封副材料在常溫下處于亞穩定狀態。當溫度降低到相變點Ms 以下時,材料中的奧氏體部分轉變成馬氏體,對于體心立方晶格的馬氏體致密度低于面心立方晶格的奧氏體,且由于部分碳原子規則化排列占據體心立方點陣位置,使晶格沿C 軸方向增長,從而體積發生變化引起內部應力的增加,使原本經研磨后達到密封

要求的密封面產生翹曲變形,造成密封失效。為了減少閥門構件結構尺寸在低溫使用過程中的改變,超低溫閥門材料在精加工前應進行深冷處理。奧氏體不銹鋼深冷處理尺寸改變如表2 所示,一次深冷后試樣的最大變形量比較大,二次深冷后尺寸最大變形量有明顯的降低。為確保馬氏體的充分轉變,材料精加工前至少要對材料進行兩次深冷處理,盡量減少閥門在使用低溫條件下尺寸的改變。奧氏體不銹鋼進行深冷處理后,會有效解決材料在超低溫條件下形變的問題,從而保證低溫閥門密封性能。

結構設計

(1) 長頸閥蓋

LNG 超低溫閥門采用長頸閥蓋的目的是減小外界傳入裝置中的熱量,使填料部位遠離閥體中流過的介質LNG,保證填料部位的溫度在0℃以上,防止因填料函部分過冷而使處在填料函部位的閥桿以及閥蓋上部的零件結霜或凍結,使填料可以正常工作。整個閥門裝配體的模擬溫度場如圖1 所示,閥蓋底部的溫度在0℃以下。所以必須采用長頸閥蓋結構使填料部位遠離閥蓋底部。

表2 深冷處理后試樣變形量( μm)

隨著LNG 工廠、接收站、運輸船及氣化站的建設與發展,超低溫閥門將有更大的需求。在設計、制造LNG 超低溫閥門時,需考慮材料、結構及試驗等對產品的影響,通過攻關課題的進一步研究,并用試驗方法對設計理論進行驗證,進而確定LNG 超低溫閥門的設計結構,從而提高閥門的安全性和可靠性。