鍋爐循環水泵機械密封泄漏原因分析及對策

分析了甲醇裝置鍋爐循環水泵機械密封泄漏原因,提出了切實可行的改造方案,取得了良好的效果。

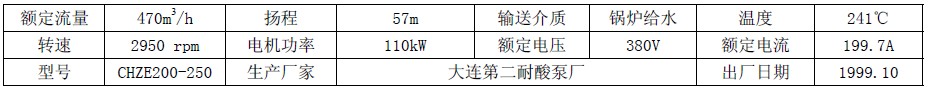

吐哈油田公司甲醇廠鍋爐循環水泵P-200是甲醇裝置的關鍵設備,主要承擔轉化輔鍋汽包V-201與一段爐煙氣廢鍋盤管之間鍋爐水循環的任務。其基本參數如表1:

表1 鍋爐循環水泵基本參數

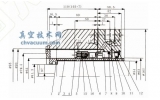

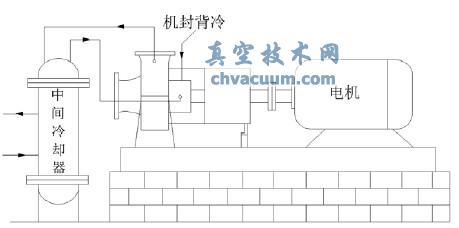

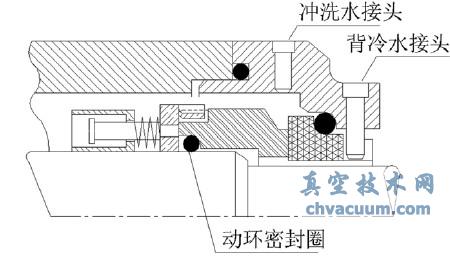

該泵型號為CHZE200-250,機械密封型號為C8BKC55(多彈簧式平衡型單端面機械密封)。機械密封的沖洗方式為帶中間冷卻器的正向自沖洗(中間冷卻器為四管程固定管板式換熱器),冷卻方式為循環水(硬水)背冷,如圖1所示。

圖1

1、存在的問題

甲醇裝置在生產運行中,P-200泵機械密封多次發生泄漏。2010年,甲醇裝置運行了8個月,期間共發生機封泄漏事故5次,對裝置的平穩運行造成較大威脅。

機械密封損壞時,高溫高壓介質從靜環壓蓋沿軸噴出。一方面嚴重影響了泵的上水量,破壞工藝操作的穩定性;另一方面,由于噴出的是高溫介質,易發生人員燙傷事故。另外,機械密封維修工作量較大,而且機械密封是高壓集裝式密封,價格較高。

2、泄漏原因分析

將機械密封拆下檢查發現軸套表面及動靜環內表面布滿水垢,動環被卡死,阻止了動環的軸向運動,無法實現動環沿軸向的補償作用。這是造成機械密封泄漏的直接原因。循環水(生水)溫度過高時,會導致其中的離子發生如下化學反應:

Ca(HCO3)2=CaCO3↓+CO2↑+H2O

Mg(HCO3)2=MgCO3↓+CO2↑+H2O

MgCO3 + H2O=Mg(OH)2↓ +CO2↑

在水中可溶的Ca(HCO3)2、Mg(HCO3)2在加熱至80℃左右時,開始析出CaCO3、 Mg(OH)2沉淀而形成水垢。

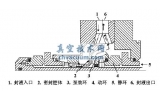

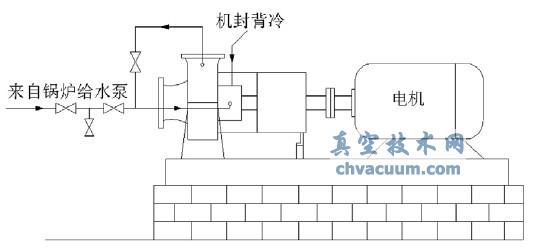

P-200泵機械密封的冷卻包括兩部分:一部分是正沖洗,介質通過中間冷卻器后直接冷卻密封腔。另一部分是循環水冷卻靜環,即背冷,不間斷地帶走動靜環產生的磨擦熱(見圖2)。

當作為背冷的循環水溫度升高到一定溫度(如80℃左右)時,會在機械密封間隙部位產生水垢(主要成分為含鈣的化合物)。水垢黏附在機封彈簧的狹小間隙中并不斷積存,導致彈簧失去彈性,使機封喪失了自動補償能力,造成失效。結成塊狀的水垢脫落進入到密封端面,還會加劇密封端面的磨損、降低機械密封的使用壽命。水垢顆粒致使機械密封出現微動磨損,在輔助密封圈與軸套之間形成溝痕,影響機械密封的追隨性,使機械密封失效[1]。當開始出現結垢現象時,循環水的流動速度會隨著水垢的增多而逐漸降低,造成端面摩擦產生的熱量和介質的熱量不能及時帶走,回水不暢又導致腔體內的循環水溫度快速升高。在較短的時間內就會造成端面磨損、密封圈泄漏、彈性元件失彈,導致密封失效。

圖2

甲醇廠的循環水裝置對循環水進行了一定的阻垢處理,而且背冷循環水的上水溫度是 30℃,本身不會產生水垢。只有在加熱情況下,其中的離子才會發生化學反應,產生水垢。

對造成密封腔內循環水溫度升高的原因進行了分析:P-200機械密封的動環是由鈷基硬質合金做成 ,靜環由浸銻石墨做成,二者都是熱的良導體。背冷循環水直接與動靜環內徑表面接觸,因此動靜環內徑表面的溫度,基本相當于密封腔的溫度。查閱P-200的相關資料,確定P-200機封正向沖洗水是將泵出口245℃、4.0MPa的鍋爐循環水經中間冷卻器冷卻至110℃后,返回泵機封端面沖洗冷卻密封面。而測得的沖洗管線進密封腔之前的溫度為130℃,比設計值高出20℃,而密封腔內部溫度高達150℃以上。由此判斷,機械密封損壞的根本原因是由于密封腔溫度過高引起。在這種情況下,循環水到達密封腔后,迅速發生化學反應并汽化,其中的鈣鎂離子全部以水垢形式留存在機械密封內和軸套表面上,造成機械密封的損壞。因此,只要給密封腔足夠冷卻,再加上循環水裝置的阻垢措施,循環水將不會升溫致使其中的離子發生反應而析出CaCO3、Mg(OH)2。這就要求中間冷卻器有足夠的冷卻能力。

而沖洗管線進密封腔之前的溫度已達130℃,說明中間換熱器的換熱效果已不足以對沖洗水進行充分冷卻。在對中間冷卻器進行解體檢修中發現,在換熱面上,存有大量水垢,嚴重影響換熱效果。這是造成沖洗線溫度過高的直接原因。此外,P200中間冷卻器自2003年投入運行以來,運行中管束多次發生泄漏,造成高壓鍋爐循環水竄入0.3MPa循環水中,發生水擊現象,影響機封沖洗效果。由于該臺中間冷卻器的檢修試壓較為復雜,需送至外地檢修,影響了正常生產。

3、改造方案

防止背冷循環水產生水垢,最簡單的方法是將背冷循環水(生水)改為脫鹽水(軟水)。但考慮到P-200的實際情況,將背冷循環水改為脫鹽水不可行。主要原因,一是改造以后,雖然能避免密封腔內的結垢,但由于中間換熱器的換熱效果較差,密封腔的溫度并沒有降低,過高的溫度對機械密封各部件的損害仍很大,對機封的長期運轉,并非十分可靠;二是由于機械密封背冷水直接排放至地溝內,如果使用軟水,價格較高,常年排放浪費嚴重,對裝置的節能降耗不利。

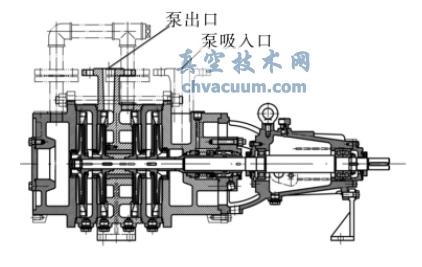

經反復論證,決定采用如下改造方案:將P-200沖洗水中間冷卻器拆除,從輔鍋汽包上水泵P-201出口總管接管線,將5.0MPa、104℃的鍋爐給水引至P200機封沖洗水入口管線,冷卻P-200機械密封。改造后的沖洗水流程如圖3所示。

圖3

P-201出口為來自除氧器的脫鹽水,P-200的正向自沖洗水為鍋爐水,脫鹽水水質較鍋爐水水質要清潔得多,用P-201出口脫鹽水作為P-200的機械密封沖洗水,能減少機械密封的磨損,同時,P-200機械密封沖洗水的設計溫度為110℃,P-201出口水的溫度為104℃,二者間溫度比較接近,不會對機封造成損壞,對泵輸送介質鍋爐循環水也無影響。此外,裝置開工時,P-201比P-200早運行,這就保證了P-200運行時其機械密封沖洗水的連續性。

該改造方案的風險在于:

(1)P-201出口水給P200作為沖洗水冷卻機械密封,當P201發生故障停機,會造成P-200機械密封沖洗水中斷,損壞機械密封,甚至使其發生嚴重泄漏。為解決這一問題,將P-200沖洗水管線由閥門控制后返回至機械密封沖洗水入口(如圖3),這樣在緊急情況下,仍可投用P-200的自沖洗水,保證機械密封的沖洗水不中斷,保護機械密封。當然,由于此時缺少了中間冷卻器,沖洗水的溫度較高,對機械密封各部件仍將造成損害,但短時間運行不會有問題。而且,這種情況通常不會發生,因為甲醇裝置一共有三臺P-201泵,一旦運行泵發生故障,可以及時啟動備用泵。

(2)P-201出口壓力5.0MPa,P-200的自沖洗水壓力為4.0MPa。如果沖洗水量過大,會造成機械密封沖洗壓差過大,對機械密封沖刷嚴重,損壞機械密封,引起泄漏。但只要控制好沖洗水線上的兩個閥門開度,防止開度過大,這個風險完全可以避免。

4、改造效果

2011年3月按照上述方案對兩臺泵進行改造之后,P-200兩臺泵一直正常運行。截止到2012年5月,扣除甲醇裝置停運四個月時間,P-200兩臺泵累計運行時間分別達到3600小時和4300小時以上,沒有發生因結垢引起機械密封損壞的情況。與改造前相比,節省了大量人力物力,同時還降低了裝置停產的風險,為甲醇廠長周期平穩安全運行提供了有力的保障。