高速泵機械密封泄漏原因分析及改造

全密度聚乙烯裝置原料泵為美國Sundyne 公司的LMV-322 型立式高速泵,機械密封頻繁泄漏,多次對機械密封進行檢查,分析裝配結構,結合使用條件,找到密封失效原因,有針對性地進行綜合改造。

一、概述

全密度聚乙烯裝置共有立式高速泵八臺,均作為反應器原料注入的動力來源,在聚乙烯生產中發揮著重要的作用,自2006 年10 月裝置投入生產以來,八臺高速泵中常用的六臺均不同程度地因機械密封的泄漏導致頻繁切換備機,更換機械密封。

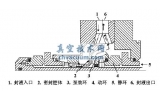

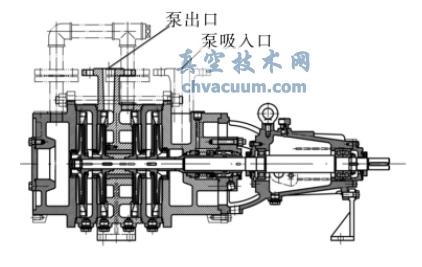

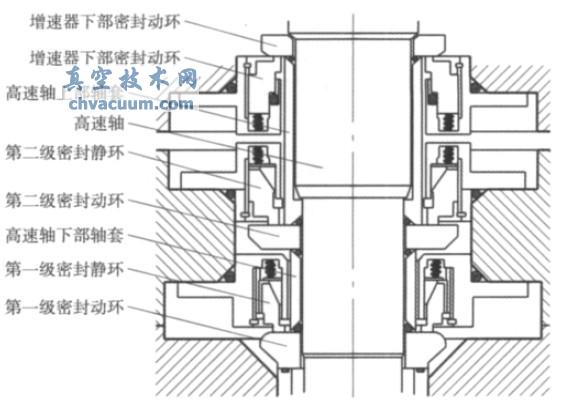

全密度聚乙烯裝置八臺高速泵均采用美國Sundyne 公司的LMV-322 型立式高速泵。由電機、增速器、泵體、強制潤滑系統、密封液循環系統等組成,增速器采用二級齒輪增速。整臺泵有三處采用機械密封,其中增速器的下部密封為單級機械密封,泵體部分的軸封為兩套串聯的機械密封,兩套機械密封之間的密封腔充滿密封油,在密封液補給循環系統內(包括一個密封油罐)進行循環,對機械密封進行潤滑、冷卻。這三套機械密封都由如下部件組成:動環、靜環、推環、彈簧、彈簧座、輔助密封圈、卡環等。輔助密封圈有O 形橡膠圈和PTFE 楔形環,靜環材料都為石墨(M106K)。

二、機械密封泄漏分析

泵用機械密封泄漏點主要有五處:(1) 軸套與軸間的密封;(2)動環與軸套間的密封;(3)動、靜環間密封;(4)對靜環與靜環座間的密封;(5)密封端蓋與泵體間的密封。

1.高速泵機械密封泄漏方式

LMV-322 型立式高速泵增速器與泵體之間有一空腔,泄漏的潤滑油和密封油都積聚在這里,經排油孔引至泵體外的油杯中。全密度聚乙烯裝置高速泵自投用以后,油杯中的漏油量就遠超過機械密封的正常泄漏量。在運轉一個月左右時,機械密封的密封油向外泄漏,開始有介質竄至密封腔進入密封油罐和油杯中,最后介質大量泄漏,導致密封油罐壓力過高。解體檢查,發現處于泵體兩套串聯

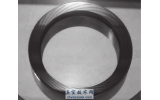

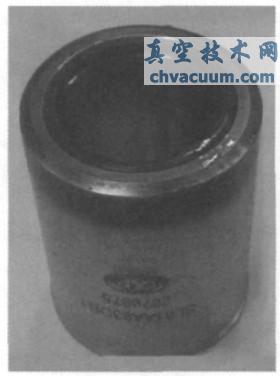

機械密封間的軸套已嚴重磨損(圖1),該軸套正常運行時與機械密封動環同步隨軸轉動,無相對運動,二者之間靠O 形圈形成靜密封。根據軸套和動環的磨損情況,判斷二級動環與軸套間發生了相對運動。

圖1 磨損后的軸套

2.高速泵機械密封泄漏的理論分析

根據機械密封的平衡條件,施加于整個密封面上的全部載荷必須等于密封面上產生的總承載能力。密封面上出現的總承載能力就是流體模承載能力與微凸體機械接觸承載能力之和。根據高速泵軸套的磨損情況及計算可判斷,該泵使用過程中密封面載荷大于密封面的總承載能力,而根據機械密封動環與靜環接觸面良好的使用情況判斷,流體模承載能力處于正常范圍內。承載能力過大,最終導致動環與軸套產生機械接觸而損壞。

三、密封改造

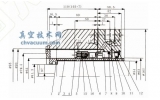

通過上述分析,結合裝配和使用過程中的實際情況,降低高速泵泵體第二級機械密封面的載荷是消除高速泵機械密封泄漏的關鍵因素。要降低高速泵第二級機械密封面的載荷,就必須增加磨損軸套的裝配間隙(圖2),增加軸套的裝配間隙可有三種方式。

1.葉輪螺栓調整法

由高速軸機械密封的裝配關系可知,泵體兩套串聯的機械密封最終裝配尺寸是由葉輪螺栓確定的,因此理論上可通過調整該螺栓來實現降低機械密封面的載荷,但由于高速泵高速軸一旦安裝完成,其軸向裝配間隙也就基本固定,因此為保證葉輪與泵體之間的裝配間隙和葉輪的可靠固定,通過調整葉輪螺栓的方法來降低機械密封面的載荷是不可行的。

2.墊片調整法

在機械密封裝配過程中,可在泵體機械密封的第二級密封的下部安裝適當厚度的墊片,以降低第二級機械密封的密封比壓力,進而降低第二級動環與軸套的接觸力,以實現降低機械密封面的載荷的目的,通過此方法調節簡單可行,改造方便,但存在一定的弊端。若機械密封安裝過程中螺栓預緊力不均勻,可能導致機械密封靜環與動環的垂直度不夠,引起新的泄漏點。

圖2 高速泵三套機械密封裝配圖

3.軸套自身調整法

通過核實實際尺寸后,發現直接減小軸套的尺寸最可靠,在全密度聚乙烯裝置中高速泵有上下兩個軸套,磨損的為下軸套,其原始軸套長度為22mm,經過多次實踐和尺寸核實,軸套尺寸改為21.5mm,能夠滿足要求,從而從根本上降低了機械密封面的載荷,同時將裝配O 形圈的軸套倒角適當放大,在保證密封比壓力允許的范圍內,通過O 形圈的彈性和機械密封彈簧的彈性,最終實現密封面的總承載能力等于密封面載荷。通過觀察近期的使用情況,機械密封的使用壽命已得到明顯提高。