關于機械密封的處理方法

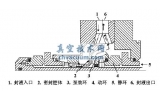

機械密封在使用中因管道介質中的雜質和結晶物沉積于密封腔內,使動環(huán)和動環(huán)座、軸套間的間隙易被阻塞, 造成動環(huán)在軸向的動作不靈活甚至被卡死、彈簧被腐蝕卡澀而彈性不足,不能提供原設計的端面比壓, 致使密封面不能良好地貼和,液膜平衡被破壞,導致密封出現(xiàn)微漏。隨著結晶物和雜質顆粒進入摩擦副端面,密封面逐漸被磨損,再加上動環(huán)軸向補償不靈,造成密封泄漏量增加,最終導致密封徹底失效。

機械密封泄漏的處理方法

1、密封泄漏若因為弱酸,弱堿侵蝕,則首先要保證油的清潔, 機械密封油腔油位線應該比密封面高;選擇是根據(jù)不同的材質,不同結構的機械密封,如腐蝕性介質,橡膠密封件應選用耐高溫,耐弱酸,弱堿,氟橡膠,固體顆粒在對鎢硬質合金機械密封的摩擦碳化鎢容易到達的地點選擇。

2、由于彈簧比壓的壓力,比設計過大,密封腔壓力超過3Mpa 時,密封面比壓過大,難以形成薄膜密封面磨損嚴重, 更多的熱量造成熱變形密封面。解決方案:在機械密封件總成,彈簧壓縮一定按照規(guī)定,不允許過大或過小。在高壓機械密封應采取以面對武力是合理的, 可硬質合金,陶瓷及其他材料抗壓強度高,增強潤滑冷卻措施。

3、可以使用耐磨性好, 橡膠彈性高的O 型環(huán),在受到輕微損傷時仍能保持固有的形狀和大小,維持密封。聚四氟乙烯則可作為波紋管、v 型環(huán)和楔型環(huán),用于腐蝕性介質中:高溫或低溫條件下, 多以青銅及不銹鋼作為金屬波紋管代替密封環(huán);旋轉型機械密封,多采用O 型環(huán)滑動密封。

4、采用壽命長的靜止型機械密封,將靜止型機械密封的靜環(huán)裝在軸側,動環(huán)裝在機殼側,即不受機器變形的影響, 又具有保持平面度的結構的功能,且彈簧不接觸密封液,也改善和提高了動作性,降低了清除漿料、保持密封平面度和機器精度的難度。

5、機械密封受熱引起的材料變性、零件變形、負荷能力改變等,會降低密封的工作性能,甚至被燒毀。可視熱量大小采用自然冷卻、水套冷卻、內循環(huán)冷卻、外沖洗冷卻、軸內冷卻、外循環(huán)冷卻等方式, 沖洗強化冷卻效果, 控制密封溫度,并防止雜質積累,以保證密封的完好性。

6、滑動件熱裝時,溫度變化與熱膨脹差引起的密封面變形。會使密封性因緊同件儒變、松動,結構熱應力過高及熱變形過大而損壞。導致泄漏。可以將O 環(huán)或石墨環(huán)的保持方式由滑動式改為插入式; 也可用耐高溫性與溫度適應性材料制造的機械密封部件來保證其應力變化最小。

7、對滑動發(fā)熱的冷卻不足所致的滑動面損傷造成的干滑動摩擦,除配置完善的密封液、冷卻水流量和溫度監(jiān)控單元外, 還需巡回檢查二者供給管線,防止堵塞。最好采用耐漿性優(yōu)良的靜止型機械密封,能有效防止干滑動發(fā)生。

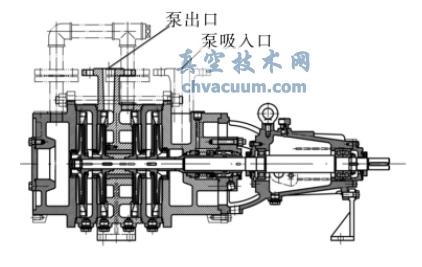

8、由摩擦密封面潤滑油量不足造成密封面泄漏。石油潤滑油油腔的高度應高于動,靜環(huán)密封面高。周期振動的定子和轉子由于上下端蓋或沒有在葉輪和軸不平衡,空化,或軸承損壞。常見密封泄漏處理由于壓力泄漏所產生的高壓力和機械密封泄漏引起的壓力波。

9、由于介質的問題引起經(jīng)常性泄漏。

a、介質里含有懸浮性微粒或結晶,因長時間積聚,堵塞在動環(huán)與軸之間,彈簧之間,彈簧與彈簧座之間等,使補償密封環(huán)不能浮動,失去補償緩沖作用。

b、介質里的懸浮微粒或結晶堵在密封端面間, 使密封端面貼合不好并迅速磨損。處理方法:開車前要先打開沖洗冷卻閥門,過一段時間再盤車、開車,再開大沖洗冷卻液;適當提高介質入口溫度;提高介質過濾和分離的效果等。

10、冷卻不足或端面在安裝時夾有顆粒雜質。則需要增大冷卻液管道管徑或提高液壓。

11、機械密封振動、發(fā)熱如果是動靜環(huán)與密封腔的間隙太小, 就要增大密封腔內徑或減小轉動外徑,至少保證0.75mm 的間隙。如果是摩擦副配對不當,就要更改動靜環(huán)材料,使其耐溫,耐腐蝕。這樣就會減少機械密封的振動和發(fā)熱。

此外,加強旋轉機械的運行管理,實時檢查機械密封的各種壓力、密封液流量、溫度等變化;檢查軸的振動情況及密封的狀態(tài); 嚴禁振動及堵轉運行,以保證機械的完好性。

機械密封的故障問題, 有時還要考慮機械密封外部的一些影響因素。比如:在分析機械密封的質量事故的原因時, 要考慮到泵的其它零部件對機械密封運行的影響, 采取措施不斷提高機械密封的效果。