剖分式機械密封技術研究進展

為了方便穿套在旋轉軸上的密封環和輔助密封圈等元件的安裝, 人們開始從事剖分式機械密封技術研究。通過對剖分式機械密封技術近20年發展狀況的回顧與總結, 發現剖分式機械密封之所以至今未能獲得推廣或只能應用于工作參數較低的場合, 是因為缺乏對密封端面和分型面受熱受壓條件下變形與控制規律研究、以及分型面連接的緊密性分析, 無法保證密封設計與運行的可靠性。指出了今后一段時期剖分式機械密封理論研究、試驗研究和應用研究的方向。

機械密封作為一種旋轉軸動密封, 因結構簡單和性能穩定, 被廣泛應用于電力、船舶、航空航天、石油化工等領域的裝置上。人們通過改進密封端面結構, 改變摩擦副組對材料, 加強沖洗、冷卻等力圖延長機械密封壽命。然而, 工作條件不同和環境變化,以及工作過程中動、靜環密封端面間存在著的摩擦磨損(對于非接觸式機械密封, 在開停車階段或介質參數發生變化時, 也存在摩擦磨損) , 在造成端面或其他零部件損壞, 引起泄漏率超標后, 終將導致停機修理或更換機械密封。由于穿套在旋轉軸上的機械密封, 其基體包括密封環和輔助密封圈的形狀是閉合環形, 拆卸修理或更換時需要卸下軸一端的配合件, 工程量大、時間長、費用高。真空技術網有關文章表明, 機器設備維修中有40%~50%的工作量用于軸封的維修,大約有70%的維修費用于處理相關機器的密封故障。

為此, 自20世紀90年代初就有人開始進行結構簡單、安裝方便的剖分式機械密封研究, 但至今少有應用。

本文作者旨在對近20年剖分式機械密封技術發展狀況進行歸納總結, 從中找出制約研究的瓶頸, 指出剖分式機械密封技術今后的努力方向, 為這一技術獲得安全可靠的工程應用與推廣提供借鑒。

1、剖分式機械密封及其結構

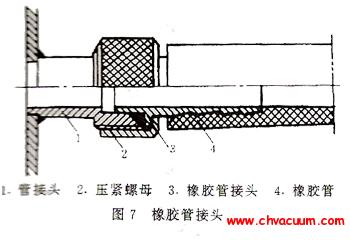

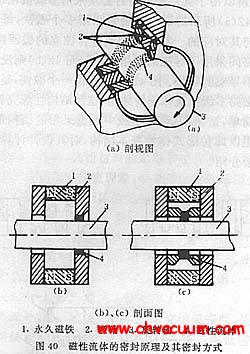

剖分式機械密封是將做成周向對開或多瓣的環(包括動環座、動環支撐、動環、靜環、靜環支撐、靜環座),用接插銷釘連接或圍簧箍住形成整體, 再配以開口密封圈和彈性元件組成的密封件。除密封環與支撐座存在剖分面外, 其工作原理、結構與普通機械密封均相同。按端面狀態不同也分為平行端面和改型端面剖分式機械密封。安裝剖分式機械密封無需拆卸泵或聯軸器、方便快捷, 停機時間短。圖1為對開剖分式平行端面機械密封。圖中裝配工具是為了方便地將動、靜環分別裝入動環支撐和靜環支撐而專門設計的。安裝時, 先將裝配工具置于軸上并用圍簧箍住形成整體, 再分別將動環支撐、動環、靜環和靜環支撐放置于軸上并用接插銷釘連接(圖中未注出) , 將扣式或插口式密封圈連接好外套在動、靜環上。然后利用裝配工具將動環和靜環分別插入動環支撐和靜環支撐。將動環座和靜環座分別穿套在軸上并連接好,在動環座與動環間放置小彈簧, 在動環支撐和軸之間、靜環和靜環座之間裝入扣式或插口式密封圈。剖分式機械密封安裝在機殼中的狀態如圖2所示。

2、研究狀況

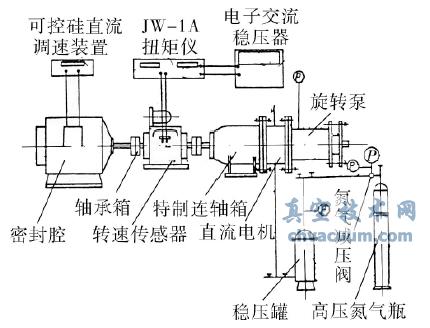

1991年日本Nagai Yataro等發明了“帶有剖分環的機械密封”, 其密封環被一個帶預制溝槽的支撐環覆蓋住, 用“O”環鑲嵌在預制的槽中。1994年美國拉多薩夫等發明了一種“剖分式機械密封”,其動、靜環由許多弓形環段形成, 分別置于兩個對開式托架裝置中, 托架剖分面用螺栓連接成一體, 剛性支持著動、靜環。1997年Bessette等發明的“完全剖分集裝式機械密封”, 由兩個部分組成, 每部分依據集裝式設計標準設計。裝配采用定位螺絲把密封裝配固定在轉軸上, 用套筒和槽來固定靜組件于密封腔上。結構非常簡單、操作方便、安裝時無需測量或推測工作。Reagan發明了“剖分式機械密封環及其使用”, 這種環至少分為兩瓣, 并用特殊對準夾具對齊。在每個環段剖分面上有一個弧形凹槽, 把對準夾具放入一個環段剖分面上的弧形凹槽內并固定, 以便能進行另一環段剖分面的固定。安裝時, 必須確保每個環段對中, 以便在安裝操作時, 盡可能地減少對準夾具對密封環損害, 并盡可能地減少泄漏造成的不對中。盡管如此, 剖分式機械密封并未獲得真正的應用。直到2003年才由德國Burgmann公司生產出產品并應用于水處理、制漿和發電等工業裝置中。2007年美國Giard發明了“剖分式機械復合密封裝置”,同年Boyson提出了離心流體裝置用剖分式密封技術的可靠性問題, 指出要使得剖分式密封能被廣泛使用, 需要尋找更大的密封壓力適用范圍。然而, 提高密封壓力所增加的應力不僅導致整個組件產生較大變形, 而且也使剖分環瓣產生相對運動, 需要對所使用的材料進行非線性變形和應力計算。國內馬衛東開展剖分式機械密封研究較早, 2000 年發明了一種用于大型反應釜和大型泵的分體式機械密封, 其動環通過推環、傳動環固定成一體, 動環、推環、傳動環均由對稱兩部分組成、且分別由具有斜面的兩個半夾緊環固定; 靜環、靜環座、壓緊螺母固定為一體, 靜環、靜環座上的具有斜面的兩個半夾緊環夾緊。2003年合肥通用機械研究所對剖分式機械密封進行試驗和工程應用研究后, 指出目前研制的完全剖分式機械密封只適用于工作參數(壓力、溫度) 低的工況, 要提高其工作參數, 還需進行更為深入的研究。

2007年艾志工業技術集團公司報道了其成功地將CHESTERTON442剖分式機械密封應用于大亞灣核電站工況為出口壓力0.5MPa, 溫度小于50 ℃的冷卻循環水泵的情況。2008年楊啟明等開展了反應釜用剖分式機械密封設計研究, 利用有限元法分析了輔助密封圈的應力應變狀況, 提出了兩種分型面連接結構。

3、存在的問題

通過上述分析可以看出, 這些研究給大型機器設備端面密封修理或更換帶來了極大的便利, 解決了剖分式機械密封設計的可行性問題。但其研究的重點主要集中在動環、靜環及輔助密封圈分型面的連接, 均未考慮端面摩擦熱、外力引起的形變對泄漏率、端面摩擦磨損及分型面連接緊密性的影響。實際上, 剖分式機械密封基本問題包括泄漏率、端面磨損率和分型面的緊密性。分型面的存在, 不僅打破了整體密封環的結構連續性, 形成軸向泄漏通道, 而且也改變了端面受熱受壓后的變形規律。之所以剖分式機械密封至今未能得到更廣泛的應用, 或只能應用于工作參數較低的場合, 是因為在解決了分型面的連接問題之后,缺乏對密封端面和分型面受熱受壓后變形規律的認識、以及分型面連接的緊密性分析, 無法保證密封設計與運行的可靠性。要解決設計與運行的可靠性問題, 使剖分式機械密封更好地應用于工業裝置, 有必要深入開展剖分式機械密封理論與應用技術研究。