串聯密封結構的泄漏規律研究

以串聯雙密封結構為研究對象,建立了串聯密封結構系統的數學模型,通過理論分析和數值計算,揭示了串聯密封結構系統正壓泄漏的漏率、漏量與泄漏時間關系的規律及其影響因素。串聯密封結構的泄漏規律可用于串聯密封結構系統的設計、檢漏和泄漏安全評估。

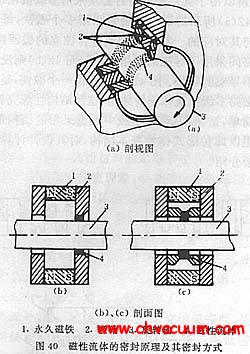

為提高密封系統的密封性和安全可靠性,許多密封系統常常采用多道密封結構串聯形式。串聯密封結構的氣體介質泄漏過程與單密封結構不同。以雙密封結構泄漏過程為例,泄漏介質首先經第一道密封進入兩道密封之間的寄生容積,然后再經第二道密封進入外界環境(工作狀態) 或氦質譜儀(檢漏狀態) 。由于兩道密封結構之間存在一定體積(氣容) ,使得二者的泄漏特性不同。本文主要研究串聯密封結構的泄漏過程,建立串聯密封結構的數學模型,總結串聯密封結構的泄漏規律。

1、氣路模型及元件特性

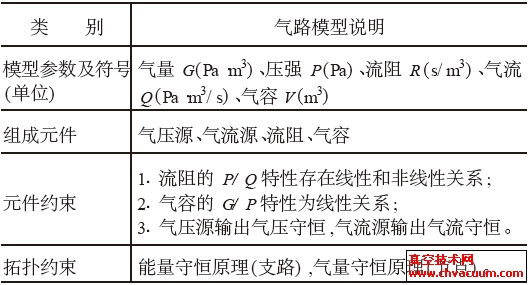

與電路系統類似,氣路系統由氣路元件構成,包括氣壓源、氣流源、氣阻、氣容等。二者有類似的模型,遵循相似的規律,如表1 所示。

表1 氣路模型

(1) 氣量:一定溫度下,氣體的壓強P 與體積V的乘積表示氣體量,用G 表示。

(2) 氣流:單位時間內流過管道截面的氣量, 用Q 表示, Q = d G/ dt 。

(3) 氣容:指密封空間的容積, 表示對氣體的容納能力,用V 表示, V = G/ P ,單位為m3 。根據理想氣體的狀態方程,氣容的G/ P 特性是線性關系。

(4) 流阻與流導:管道兩端的壓強差與通過的氣流的比值為流阻, 用R 表示, R = P/ Q , 單位s/ m3 。

剛性漏孔的R 是與管道的幾何形狀和尺寸以及氣體種類和流動狀態有關的量,其壓強/ 氣流特性關系為線性或非線性。與電學中的電阻與電導的關系一樣,流導等于流阻的倒數用C 表示, C = 1/ R = Q/P ,單位為m3/ s ,流導的物理意義表示管道對氣體的導通能力。各種管道在不同的氣體流動狀態下的流導(或流阻) 均有相應的計算公式[1] 。

真空領域中把氣體在漏孔中流動界定為四種情況:分子流狀態、粘滯流狀態、湍流狀態、聲速流狀態。并認為在分子流狀態下漏率Q 與壓差ΔP 成正比,與分子量的平方根成反比;粘滯流狀態下漏率與壓力的平方差成正比。這種氣流狀態的劃分又取決于漏孔的直徑、長度和氣體分子的平均自由程,而分子的平均自由程又是氣體溫度、氣體粘度、氣體壓強的函數。文獻[2]指出,漏率小于1 ×10 - 7 Pa·m3/s 時屬于分子流狀態。

密封系統密封件的漏孔可視為氣阻元件( 管道) 。漏孔的流量稱為漏率。密封空間實際上是有零輸入的氣容,當氣容的容積非常大或(和) 其漏孔的流阻非常大時,該密封空間也可簡化為理想的氣壓源。外界大氣環境等效于壓強為P0 (1.01 ×105Pa) 的理想氣壓源。

利用氣路模型及相關約束理論, 可以方便地建模和求解密封系統氣體泄漏問題。

6、結束語

本文通過理論分析和數值計算,建立了串聯雙密封結構系統的數學模型,揭示了雙密封結構正壓泄漏規律。真空(負壓) 泄漏過程與此類似。在具體的工程應用中,還要適當考慮泄漏氣體平均分子量和泄漏氣流狀態對泄漏規律的影響。

本文拋磚引玉,串聯多密封結構的泄漏規律亦可按照本文的方法進行建模和求解后得到。串聯密封結構的泄漏規律對于指導串聯密封結構系統的設計、檢漏和泄漏安全評估具有重要意義。

參考文獻

1 A. 羅絲. 真空技術翻譯組譯. 真空技術. 機械工業出版社,1980

2 查良鎮. 鉑絲玻璃型漏孔氣流的研究. 全國測試基地年會報告集———真空測量,北京,1963

3 沈公槐,彭衷鴻. 串聯密封系統泄漏率的測定. 控制工程,1998 , (2) :1 - 5