復(fù)雜工況機(jī)械密封腔內(nèi)兩相流的流場(chǎng)特性分析

以汽液兩相流理論及方法為基礎(chǔ),采用CFD混合多相流模型,對(duì)處于高溫、高壓、高速?gòu)?fù)雜工況的波紋管集裝式機(jī)械密封裝置密封腔內(nèi)兩相流場(chǎng)進(jìn)行了數(shù)值建模和分析,得到了由沖洗口位置的不同和密封環(huán)旋轉(zhuǎn)引起的復(fù)雜三維流場(chǎng)特性,對(duì)不同的冷卻效果進(jìn)行對(duì)比,得到了最佳冷卻位置,分析了密封腔內(nèi)的溫度場(chǎng)、壓力場(chǎng)和速度場(chǎng),并對(duì)比分析了密封腔壓力隨著不同主軸轉(zhuǎn)速和不同沖洗液入口速度所呈現(xiàn)的規(guī)律,為高參數(shù)復(fù)雜工況下波紋管集裝式機(jī)械密封裝置的結(jié)構(gòu)優(yōu)化設(shè)計(jì)提供了理論依據(jù)。

引言

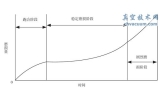

高參數(shù)波紋管集裝式機(jī)械密封腔內(nèi)流體存在著各種不同的相態(tài):全液相密封、似液相密封、似汽相密封、全汽相密封,隨著工作介質(zhì)和工作條件的改變,機(jī)械密封腔內(nèi)流體的相態(tài)可以從一種相態(tài)轉(zhuǎn)變?yōu)榱硪环N相態(tài),機(jī)械密封在變工況以及高速、高溫、高壓復(fù)雜工況條件下機(jī)械密封腔內(nèi)流體會(huì)變?yōu)槠簝上嗷旌蠣顟B(tài),進(jìn)而造成密封環(huán)處的高溫,帶來許多問題:端面間的液膜汽化、密封環(huán)的熱變

形、密封環(huán)的熱裂等問題,導(dǎo)致密封裝置運(yùn)行失效。為了保證機(jī)械密封長(zhǎng)期穩(wěn)定可靠的工作,必須對(duì)密封環(huán)采取冷卻措施。應(yīng)用計(jì)算流體動(dòng)力學(xué)(CFD)數(shù)值模擬計(jì)算理論及方法,采用混合多相流模型對(duì)密封腔內(nèi)汽液兩相場(chǎng)的動(dòng)力學(xué)特性進(jìn)行數(shù)值計(jì)算,通過求解流體動(dòng)力學(xué)控制方程,得到了沖洗口位置的不同對(duì)密封環(huán)冷卻效果的影響規(guī)律,同時(shí)可觀察各方向、各截面的流體流動(dòng)情況。

2、CFD基本理論

流體流動(dòng)要受物理守恒定律的支配,基本的守恒定律包括:

質(zhì)量守恒定律、動(dòng)量守恒定律、能量守恒定律。流動(dòng)包含有不同成分(組元)的混合或相互作用,系統(tǒng)要遵守組分守恒定律。

2.1、質(zhì)量守恒方程

![]()

式中:ρ—密度;t—時(shí)間;u—速度矢量。

2.2、動(dòng)量守恒方程

2.3、能量守恒方程

![]()

式中:Cp是比熱容;T—溫度;k—流體的傳熱系數(shù);ST—流體的內(nèi)熱源及由于粘性作用流體機(jī)械能轉(zhuǎn)化為熱能的部分,有時(shí)簡(jiǎn)稱ST為粘性耗散項(xiàng)。

2.4、組分質(zhì)量守恒方程

式中:cs—組分s的體積濃度;ρcv—組分的質(zhì)量濃度;Dv—該組分的擴(kuò)散系數(shù);ss—系統(tǒng)內(nèi)部單位時(shí)間內(nèi)單位體積通過化學(xué)反應(yīng)產(chǎn)生的該組分的質(zhì)量,即生產(chǎn)率。上式左側(cè)第一項(xiàng)、第二項(xiàng)、右側(cè)第一項(xiàng)和第二項(xiàng),分別稱為時(shí)間變化率、對(duì)流項(xiàng)、擴(kuò)散項(xiàng)和反應(yīng)項(xiàng)。

3、CFD數(shù)值建模

3.1、CFD前處理

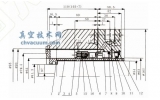

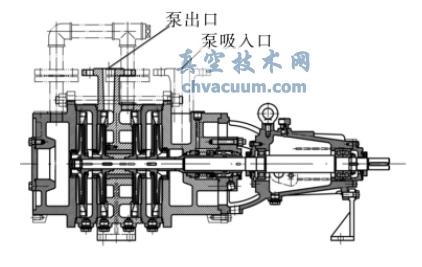

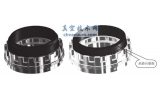

研究模型采用烏蘇市某公司生產(chǎn)的波紋管型機(jī)械密封裝置,如圖1所示。

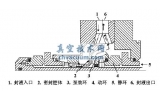

在CFD的前處理軟件GAMBIT中建立密封腔內(nèi)流場(chǎng)的三維幾何模型,應(yīng)用體網(wǎng)格生成處理程序Tgrid,采用Tet/Hybrid混合單元模式對(duì)計(jì)算流體劃分網(wǎng)格,模型的網(wǎng)格,如圖2所示。生成單元總數(shù)為93184個(gè)。

3.2、邊界條件

邊界條件設(shè)置如下:冷卻油入口處為速度入口邊界,出口處為自由流出,軸套、動(dòng)環(huán)座及動(dòng)環(huán)表面設(shè)為旋轉(zhuǎn)邊界,其余均設(shè)為壁面邊界。計(jì)算區(qū)域的流體采用導(dǎo)熱油和空氣混合物,導(dǎo)熱油屬性,如表1所示。數(shù)值計(jì)算的邊界條件,如表2所示。

表1 密封腔內(nèi)導(dǎo)熱油的材料屬性

表2 CFD數(shù)值計(jì)算模型的邊界條件

軸在一定的轉(zhuǎn)速下,改變沖洗口位置,得到腔內(nèi)密封環(huán)處二相流體的速度矢量圖,觀察流線層的變化,分析冷卻口的位置對(duì)冷卻效果的影響。保持冷卻口位置不變,改變軸的軸徑和轉(zhuǎn)速,觀察密封腔壓力的變化。保持冷卻口和軸轉(zhuǎn)速的不變,改變軸徑和沖洗液的入口速度,觀察密封腔中壓力的變化。

4、數(shù)值仿真及結(jié)果分析

在保持軸轉(zhuǎn)速及沖洗液入口速度不變的情況下,改變沖洗口位置,觀察流場(chǎng)的變化。計(jì)算得到的密封腔內(nèi)沖洗口分別在x=9.5、27、40.3時(shí),密封腔密封環(huán)處橫截面速度矢量圖,如圖3~圖5所示。

從圖3~圖5可以看出,沖洗流體在密封環(huán)表面形成一個(gè)流線層,流層隨著冷卻口接近動(dòng)環(huán)而更加緊密的向腔內(nèi)凸出。這說明隨著沖洗口接近動(dòng)環(huán),流體更容易抵抗旋轉(zhuǎn)件的吸附力,在密封腔內(nèi)形更好的冷卻循環(huán)。同時(shí),在這些流線層區(qū)域內(nèi),流體流速在動(dòng)環(huán)表面最大,流體更容易帶走動(dòng)環(huán)表面的熱量,提高冷卻效果。沖洗口在密封腔X=40.3的渦量圖,如圖6所示。由圖6中可以看出,介質(zhì)入口和出口以及旋轉(zhuǎn)件部分的渦量比較大,產(chǎn)生了比較強(qiáng)的回流。

沖洗口在密封腔X=40.3的溫度圖,如圖7所示。由圖7中可以看出,密封腔的總體溫度分布均勻,最高溫度發(fā)生在動(dòng)環(huán)處,這是因?yàn)閯?dòng)環(huán)及旋轉(zhuǎn)部件的運(yùn)動(dòng)產(chǎn)生了攪拌熱。

沖洗口在x=40.3時(shí),密封腔的壓力分布圖,如圖8所示。密封腔高壓集中在冷卻液入口出口及旋轉(zhuǎn)部件周圍,密封腔的平均壓力為18838.61Pa,最高壓力為32811.75Pa。

沖洗口在x=40.3,軸徑分別為d=130和d=110時(shí),密封腔平均壓力隨軸不同轉(zhuǎn)速的變化曲線,如圖9所示。由圖9中可以看出在沖洗液入口速度一定的情況下,軸的轉(zhuǎn)速越高,密封腔的壓力也隨之升高,軸徑d=130時(shí)的密封腔壓力值高于d=110時(shí)的壓力值且上升速度較快。軸徑分別為d=130和d=110時(shí),軸速一定的條件下,密封腔平均壓力隨沖洗液入口速度不同的變化曲線,如圖10所示。軸徑d=130時(shí)的平均壓力值高于軸徑d=110時(shí)的平均壓力值。

5、結(jié)論

密封腔沖洗口的位置越接近密封環(huán),動(dòng)環(huán)表面的流線層越緊密且向內(nèi)部突出,流體更容易抵抗旋轉(zhuǎn)部件的吸附力,冷卻效果越明顯。在冷卻口位置及入口速度不變的條件下,密封腔平均壓力隨主軸轉(zhuǎn)速的上升而逐漸升高,軸徑越大,壓力值越大且上升明顯。因此,在研究動(dòng)靜環(huán)及其之間的油膜時(shí),密封腔的壓力變化情況不可忽視。