基于性能預測的離心泵改型及優化設計

1、前言

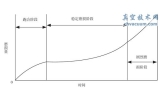

目前,國內外現在對大型火電和核電站廣泛采用“主油泵、油渦輪與升壓泵”組成其供油系統,主油泵的升壓比高達15~18倍,流量達到5500~9500L/min,“p-Q”特性曲線平坦。而對于這類離心泵,若采用傳統的設計方法將存在以下的主要問題: (1)效率偏低; (2)“揚程- 流量”特性曲線易出現駝峰,造成運行時不穩定現象; (3)軸功率曲線隨流量增加而迅速增加,在大流量區域運行易產生過載等。并且傳統開發過程以模型試驗為主,不僅成本高和周期長,而且對解決這類離心泵的流體動力性能優化并不十分有效。因此,基于性能預測的優化設計方法廣泛地使用在這類低比轉速雙吸離心泵的研發過程中,以解決目前設計中存在的問題 。

本文根據某660MW大型汽輪發電機組運行時對油系統的參數要求,在盡量保證其鑄件和結構改變量小的前提下,并能滿足新油系統運行參數要求的約束條件下采用加大流量設計法對原600MW汽輪機組配套的主油泵進行流道改型設計,利用CFD技術對改型設計進行性能預測,并對預測結果進行分析,進一步完善改型設計,達到了大型汽輪發電機組的主油泵改型及優化設計的目標。

2、主油泵改型前后的參數與要求

2.1 主油泵改型前的參數

600MW汽輪機組配套的主油泵其工況參數及流體介質參數如表1所示,流道主要幾何參數如表2所示。

表1 改型前主油泵的工況參數及介質參數

表2 改型前主油泵的主要幾何參數

2.2、主油泵改型后的要求

設計流量Q=6300L/min,進出口壓力差p=1.30MPa,效率η≥72%,轉速保持不變,輸送液體的密度和粘度不變,改型后的主油泵“p-Q ”特性曲線平坦。并且在不改變原主油泵外形尺寸的基礎上,盡量保證原有的鑄件能在新油泵中使用。

3、改型設計

通過對600MW機組配套的主油泵進行現場測試、理論分析和多工況性能預測的基礎上,采用加大流量設計法對給定的設計流量和比速進行放大,用放大了的流量和比速來設計一臺較大的泵,使其最高效率和設計點效率提高,從而使整個范圍內的平均效率得到提高。同時改變葉輪和泵體完成主油泵流道的改型設計,使其滿足在原設計工況流量增大15%左右的條件下,泵在大流量范圍內的進出口壓力差適當有所上升,原“p—Q”曲線向右移的要求。

3.1、改變葉輪參數

要實現高效點向大流量偏移,需使改型設計的泵特性曲線變得平坦。其主要方法有: (1)增大葉輪出口寬度; (2)增大葉輪出口安放角; (3)增大葉輪出口排擠系數等。同時,為了保證改型設計的泵在大流量范圍內的進出口壓力差適當有所上升,葉輪出口直徑必須加大。

3.2、改變泵體參數

要使泵體與改型后的葉輪匹配,泵體參數如壓水室的進口寬度、基圓直徑、泵體喉部面積等相應地應發生變化,以滿足原設計工況流量增大15%后的流動要求。

3.3、改型設計結果

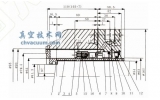

通過改變葉輪與泵體的相應參數,采用多工況的數值模擬和性能預測的方法,經過多方案的比較,最終確定增大葉輪的出口直徑、出口寬度、葉片出口角、擴大泵腔以及改變蝸殼型腔的方案,完成改型設計。其流道結構如圖1所示,改型優化后的各主要幾何參數如表3所示。

(a) 葉輪及腔體流道結構 (b) 蝸殼流道結構

圖1 改型前后流道結構示意

表3 改型后主油泵的各主要幾何參數

4、數值模擬

4.1、幾何模型建立及網格劃分

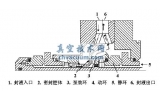

利用三維建模軟件UG進行全流道三維建模,并在Fluent軟件的前處理模塊Gambit中,采用非結構化的4面體網格,完成計算區域的網格劃分,為保證流動計算的連續性,對不同的過流部件采用滑移網格技術進行網格連接。其網格如圖2所示,網格總數為952907。

圖2 主油泵全流道計算網格

4.2、數值模擬

數值模擬中計算模型選擇RNG k-ε湍流模型,采用壓力———速度校正方法, 即SIMPLE算法,求解三維定常雷諾時均N-S方程。計算時,進口按設計流速給定;出口按流動充分發展條件給定,即所有變量的擴散通量都為0;在固體邊壁取無滑移邊界條件,采用壁面函數法對近壁區流動進行處理。