新型真空吸盤體壁厚的優化設計

新型真空吸盤作為一款新產品,它是基于風琴吸盤的形狀和尺寸,結合經驗設計而來的,由于吸盤中間的剛性支撐桿承載絕大部分的載荷,為了節省材料,可以對吸盤體進行輕量化設計。本文只介紹吸盤體壁厚的優化,其他部分尺寸優化另文撰寫。

1、吸盤體輕量化的數學模型

為了更好地對新型真空吸盤進行有限元分析,在不影響研究的前提下,對新型吸盤模型進行適當的簡化。本文只研究工作中容易損壞的吸盤組件部分( 下文稱為吸盤體) ,該部分是由吸盤座、支撐桿、支撐球頭和吸盤頭四部分組成,由于吸盤座、支撐桿和支撐球頭都是通過螺紋緊密連接在一起,在有限元分析中看成同一零件,材料為45#鋼。吸盤頭的材料是橡膠。如圖7 所示,利用ANSYS Workbench 軟件建立吸盤體的有限元模型。

圖7 吸盤體的有限元模型

為了更加準確地對吸盤體進行分析,先根據新型真空吸盤的工作狀況建立吸盤體的數學模型。

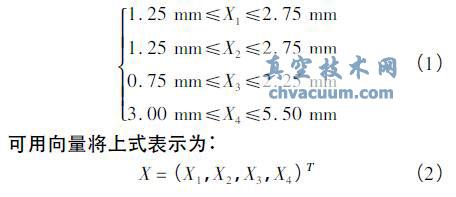

( 1) 設計變量:通過對吸盤體結構的研究分析,設定4 個設計變量X1,X2,X3和X4。根據吸盤體的實際情況,設定他們所要滿足的尺寸要求為:

式中X1為吸盤體第一個轉彎處的厚度;X2為吸盤體第二個轉彎處的厚度;X3為吸盤體第三個轉彎處的厚度;X4為吸盤體底部的厚度。

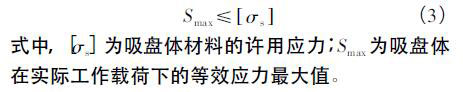

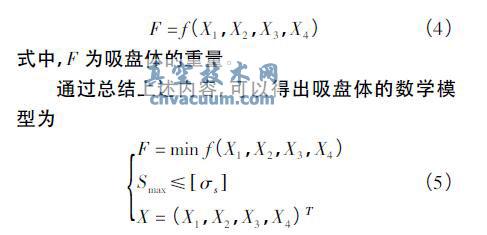

( 2)狀態變量:對于吸盤體,為了使其在實際工作中不會因為超過材料的許用應力而影響新型真空吸盤的工作,則吸盤體在實際工作載荷下等效應力的最大值應滿足:

( 3)目標函數:在吸盤體的剛度和強度都滿足要求的情況下,通過優化分析計算出吸盤體的最小重量,從而達到節省材料的目的,可以得出吸盤體輕量化的目標函數為

2、 吸盤體結構輕量化的實現

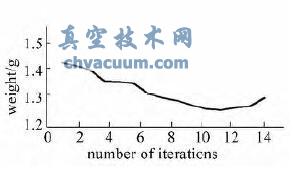

完成吸盤體的輕量化模型后,使用ANSYS Workbench 中的Design Exploration 模塊對其進行優化分析,通過對整個優化過程15 次迭代的動態觀察,得出吸盤體設計變量、吸盤體狀態變量和吸盤體目標函數的變化過程曲線,如圖8-圖10 所示。

圖8 吸盤體設計變量的變化過程曲線

圖9 吸盤體狀態變量的變化過程曲線

圖10 吸盤體輕量化目標函數的變化過程曲線

通過觀察可以得知在迭代第12 次時發生收斂,得出最優解并取得理想值,此時吸盤體的質量從1.251 減少到0.922 g,質量降低了26.3%,第一個折彎處壁厚從2 降低到1.361 mm,第二個折彎處的壁厚從2 降低到1.353 mm,第三個折彎處的壁厚從1. 5 降低到1. 083 mm,吸盤體的底部壁厚從4.75 降低到3.145 mm,材料較現有吸盤體有了更充分地利用。

3、優化后的吸盤測試分析

通過對優化后的吸盤體進行仿真,得出優化后的吸盤體的靜強度和靜剛度仍然滿足要求。將優化后的尺寸研發的新型真空吸盤在柔性玻璃定位銷裝配工裝中的試用,發現效果非常好。