孿生磁控濺射制備氮化鉻涂層的研究

主要研究了孿生磁控濺射技術制備不同含氮量的CrNx涂層,以及N2流量對涂層組織、結構性能、耐腐蝕性能的影響。試驗設備采用自行研制的MSP-1000復合離子鍍膜機,配置了四對孿生磁控濺射靶和對稱雙極性脈沖中頻磁控濺射電源。結果表明:增加氮流量對膜層的性質有重要的影響。如CrN晶體生長取向,隨著N2流量的增加CrN擇優取向由<111>轉變為<200>,N2流量較低時涂層中生成有Cr2N相。在N2流量為33%和100%時的CrNx腐蝕電位分別為-0.17和-0.33V,具有較強的抗鹽霧腐蝕性能。

CrN涂層作為硬質薄膜性能十分優越,在工業應用中常用來保護基體材料,如阻擋表面腐蝕、磨損以及相關的損傷。CrN通常使用物理氣相沉積(PVD physical vapor deposition)方法制備,特別是其中的直流磁控濺射技術能達到很高的沉積速率,但是要求靶材料必須是導體,而且在反應氣體中容易形成導電性能差或是絕緣的化合物,這種反應不能完全限制在基片上,在靶表面及其附近都有可能發生,這時沉積過程的穩定性就難以得到保證。對稱雙極性脈沖磁控濺射技術就克服了這個缺點,在沉積過程中不會產生中毒現象,而且能最大化減少環境污染物,兩個完全相同的靶其中一個為負極,另外一個就充當陽極的作用,這時陰極產生的二次電子就會加速流向陽極并中和表面的電荷,這種工作方式的優點不僅能夠消除弧光放電減少大顆粒的產生而且能夠解決陽極消失的問題,因此中頻磁控濺射工藝過程穩定,制備的薄膜性能優越。

氮化鉻的研究主要集中在摩擦、機械性能以及摻雜等方面,但是關于耐腐蝕性能與氮氬流量比的關系還未深入研究。本文的主要目的是利用中頻磁控濺射技術優勢制備CrNx涂層并研究氮氣流量對涂層結構、耐腐蝕等性能的影響。

1、試驗方法

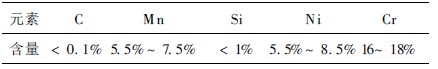

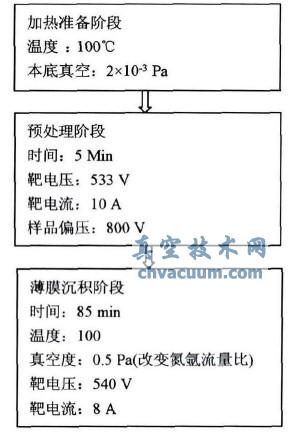

本實驗所用基體材料為201不銹鋼,名義成分(質量比)如表1所示。基體尺寸20mm×30mm,實驗前經過丙酮、無水乙醇、去離子水分別超聲清洗10min,烘干備用。實驗采用自行研制的MSP-1000鍍膜系統沉積CrNx涂層,鉻靶純度99.9%,氮氣純度99.95%。實驗分為三個階段如圖1所示,第一階段:加熱至100℃去除真空室器壁表面吸附氣體,將真空度抽至2×10-3 Pa。第二階段,樣品加-800V偏壓,濺射出來的Cr離子在偏壓的作用下轟擊樣品表面,超聲清洗后仍然會有污染物殘留,通過轟擊可以進一步達到清潔的目的,另外一個作用就當Cr離子的能量足夠高時,會出現一種注入效應。第三階段:在沉積氮化鉻薄膜時將偏壓調到-300V,四組實驗通入不同比例的氮氬(體積含量),分別為33%,50%,67%,100%,分別標記為1#,2#,3#,4#。

表1 201不銹鋼的名義成分

圖1 CrNx涂層的沉積次序

采用丹東方圓DX2700X射線衍射(XRD)儀研究CrNx涂層組織結構。日本JSM-6490VL掃描電鏡(SEM)觀察表面形貌,美國EDAX-Genesis型X射線能譜(XPS)儀。普林斯頓PAR2273電化學工作站以及鹽霧試驗箱YWX/150B測試在不同的氮氣含量下生成CrNx薄膜的耐腐蝕性能。

3、結論

(1)利用中頻磁控濺射技術成功制備了光滑致密的CrNx涂層。當氮氣量比較低時CrNx涂層主要由CrN和Cr2N兩相組成,但是當氮氣流量繼續增多時擇優取向由CrN<111>轉變為CrN<200>。

(2)不同氮氣流量下制備的CrNx涂層具有不同的抗腐蝕能力。當N2流量為33%時CrNx表面致密光滑,抗鹽霧腐蝕達到200h,具有最佳的耐腐蝕性能。