滲碳工藝之工件滲碳后的熱處理工藝

一、滲碳后直接淬火工藝

滲碳后直接淬火只能用于要求具有高的表面硬度而其它機械機能無關緊要時采用。

對于一些重要零件(汽車變速箱中的齒輪)但必需采取如下措施:

1.采用本質細晶粒鋼(如18CrMnTi,18CrMnMo等)。

2.應用氣體滲碳時間較短,減少晶粒長大的可能性。

3.淬火時先加預冷。即使工件從滲碳溫度掏出,預冷至780~800℃后,再進行淬火。減少內應力,相應地進步了強度。

4.應用冷處理能使殘余奧氏體轉變,使硬度上升。在所有情況下,零件必需在160~180℃進行低溫回火,以消除內應力。表面硬度達到HRC58~62,中央硬度一般在HRC25~35之間。

二、滲碳后加熱淬火工藝

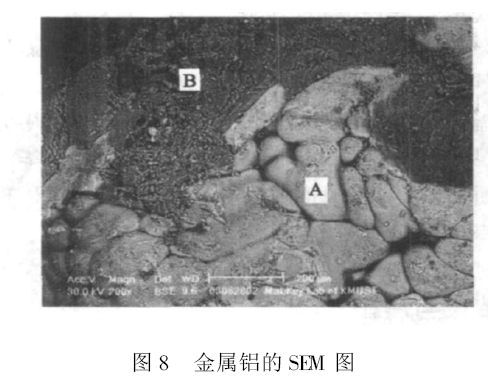

假如工件的組織和機械機能要求較高是,應在滲碳后現在空氣中冷卻,然后再加熱至850~900 ℃(淬火溫度應隨材料來定)淬火。一般來說,這種淬火溫度超過了表面與中央的臨界溫度,因此,在淬火加熱時,發生了重結晶細化。但其高碳的表面滲碳層超過了Acm溫度,淬火后,殘余奧氏體量較多,硬度有所下降。可是,原有的網狀滲碳體或大塊滲碳體卻因加熱至這一溫度而消失。

三、滲碳后雙重熱處理

滲碳后進行雙重熱處理是為了知足零件極高的機能要求而采用的。它的方法為:第一次淬火是在滲碳后再加熱至850~900 ℃進行的,其目的是使心部組織細化,并清除表面層的網狀滲碳體或大塊狀滲碳體,由于它不需要達到最后的硬度,所以可以在油中或空氣中冷卻。

經由這種處理后,心部晶粒的到細化。然后將零件加熱至高碳鋼通常的淬火溫度(780~800℃)進行第二次淬火。這樣,嵌有過剩滲碳體的針狀馬氏體能保證工件具有高的硬度和抗磨性。