石英脫羥真空爐的機械設計研究

石英真空脫羥爐是金鹵燈用石英玻璃脫羥工藝的關鍵設備。分析了石英脫羥爐的核心部件加熱器、隔熱屏的設計思路,根據計算功率進行了加熱器的設計計算和校核;闡述了抽真空系統和快速冷卻系統的設計思路等。結合現代CAD技術,進行三維建模,可以大大提高設計效率和保證設計一次成功率,通過實踐檢驗,能夠達到設計的各項指標,完全可以滿足石英玻璃脫羥工藝的要求。

石英玻璃光譜特性優良,從短波紫外區、可見光區到紅外區的寬波段范圍內透光性極好,同時耐高溫(使用溫度達1100℃以上),線脹系數小,化學穩定性高;石英玻璃加入鈰、鈦等元素制成電光源,可將危害人體健康的短波紫外線過濾掉;石英玻璃制成激光燈可使激光器使用壽命大大延長。石英玻璃具有很多優良的光學性能,從而使其成為新型電光源的最佳材料。隨著電光源工業的要求越來越高,對優質石英玻璃的需求量越來越大。

在要求最高的金鹵燈用石英玻璃中,對羥基的含量要求極為苛刻。羥基會破壞鹵鎢循環,嚴重影響燈的質量和使用壽命;在光導纖維中羥基將影響光損耗,因此羥基在石英玻璃中是一項有害雜質。金鹵燈用低羥基管要求羥基含量為1×10-6~5×10-6,脫羥基工藝要求非常嚴格。石英玻璃中的羥基穩定性很高,脫羥非常困難。石英脫羥有多種方式,目前真空脫羥是金鹵燈用低羥基石英管必須的一種脫羥方式。真空脫羥工藝需要在高真空狀態下長時間的保持高溫(約1050℃),以使羥基順利脫出。為保證細長石英管質量均勻性,還要保持良好的溫度均勻性,對于大型的設備來說難度很大。大型爐尺寸很大,高溫真空狀態下部件的剛度、強度、變形、耐用等都要充分考慮,同時要考慮生產成本問題,一臺成本合適的高性能石英脫羥爐是保證脫羥工藝質量的前提。

1、石英脫羥爐的設計計算和三維建模

1.1、任務分析

根據石英玻璃的脫羥基工藝和工件的要求,脫羥爐的相關技術參數如下:

有效空間:800mm×800mm×3300mm;最高溫度:1150℃;工作溫度:1050℃;真空度:2×10-2Pa;溫區均勻性:±4℃;升溫時間:按2.5h計算。

此設備屬于大型的石英真空脫羥爐,爐體容積高達9000L,每爐處理工件重量高達600kg,爐內可同時放兩個1500mm長的托料盤,可以加熱長1500mm的細長石英管。

根據脫羥工藝的要求需要保持高溫、高真空狀態。脫羥工作溫度1050℃可以正常實現,真空度達10-4Pa數量級最佳,此爐體容積大,綜合考慮真空泵的抽真空能力和成本,經協商降低真空度指標為2×10-2Pa,靠增長脫羥時間達到脫羥要求,保溫十幾個小時使羥基充分擴散。大容量的工作空間極大的提高了石英管的熱處理效率,但是溫區內需要保持高溫度均勻性,以保證細長石英管各處的質量均勻性,在布置加熱器時要充分考慮,以免溫度均勻性差影響產品質量。

考慮裝卸方便性,采取雙爐門打開結構,兩端進出料。設計時要綜合考慮以上要求,采用傳統的設計方法和現代CAD技術相結合來提高設計效率和準確性。

1.2、加熱器設計

1.2.1、加熱器結構布置

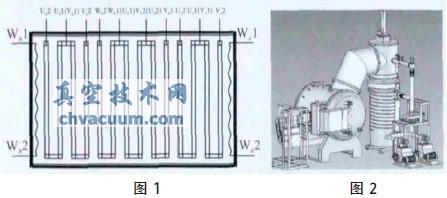

加熱器和隔熱屏是爐體的核心部件,高溫變形問題是需要重點考慮的問題,也是研發難點。本設備高溫保溫時間較長,隔熱屏摒棄易變形的金屬材料,采用方形石墨反射屏;除爐體上下左右裝有加熱器外,增加前后爐門兩個加熱器,共分三個加熱區六面加熱,保證溫度均勻性和長久高溫工作。加熱器布置采用三組三相加熱,采用三角形接法,石墨板拼接結構,如下圖1所示。

圖1 加熱器的布置形式 圖2 石英脫羥爐的三維模型

1.2.2、確定隔熱屏尺寸

隔熱屏是保溫的重要屏障,其與爐體內壁、加熱器的距離直接影響工作區間的溫度均勻性,有效空間:800mm×800mm×3300mm,根據布置確定隔熱屏內尺寸:1100mm×1200mm×3650mm。

1.2.3、確定總加熱功率

計算爐膛表面積:S=19.4m2。根據表面負荷法,按最高爐溫1150℃,布置功率約20kW/m2,計算總加熱功率:P=20×19.4=388kW。

1.2.4、校核加熱器

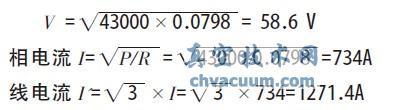

選取設計功率387kW,校核加熱器。加熱器采用三組三相三角形接法,每相功率為43kW,電極石墨的電阻系數為9Ω·mm2/m。爐體單根加熱器長7980mm,則R≈0.0798Ω。計算工作電壓:

表面負荷計算:W=2.7W/cm2遠遠低于石墨材料的許用表面負荷值40W/cm2~60W/cm2。經校驗加熱器符合要求。

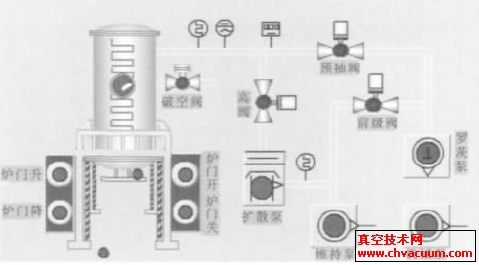

1.3、真空系統和快冷系統設置

爐體容積大,石墨材料較金屬材料放氣量大很多,對抽真空時間和真空度指標影響很大,可采用高溫烘烤除氣;抽真空系統采用大口徑擴散泵,為了防止擴散泵返油現象,考慮在泵口加低溫冷阱,有效阻止油蒸汽進入爐體。

石墨隔熱屏保溫效果好,冷卻很慢,為了降低單爐生產時間,需要設置一套外循環式快冷風機系統,注意風道的設置,使冷風能夠正常循環提高冷卻效果,注意隔熱屏進風噴嘴的位置,使工件能迅速均勻冷卻,提高冷卻的效率。

1.4、三維建模

將復雜的真空爐設計方案做好后分為幾個主要部分進行設計,主要有爐體、爐蓋、加熱器、真空系統、水冷系統、風機系統等,然后裝配仿真,并對重要部位進行力學分析,以保證系統的強度。圖2為石英脫羥爐的三維模型(本例用solidworks建模),并且一些部件已經實現了標準化,例如真空系統,極大提高了設計開發效率。

2、石英脫羥爐實際溫度均勻性測試

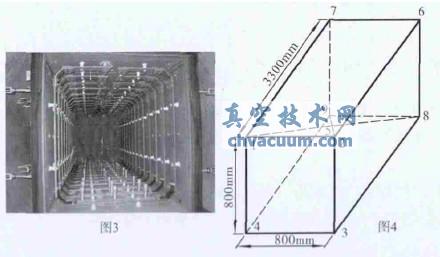

圖3為制造完成的石英脫羥爐爐體內部照片,采用九點測量爐內溫區實際溫度均勻性,示意圖如圖4。

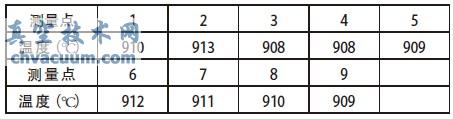

在910℃保溫的情況下測得九點的溫度如表1所示。

圖3 石英脫羥爐爐體內部照片 圖4 爐內溫區實際溫度均勻性測量示意圖

表1 910℃保溫時測得九點的溫度

最高最低溫度差異為5℃,完全滿足溫區均勻性±4℃的要求。

3、結論

對于大型石英脫羥爐的設計要求進行了分析,闡述了設計時應重點考慮的問題。實行三個加熱區六面加熱全面控制爐體溫度,達到溫度均勻性的要求;對于其核心的加熱器、隔熱屏闡述了設計的思路和方法,對加熱器進行了可行的布置和設計計算;對抽真空系統和快速冷卻循環系統闡述了設計需要考慮的問題。結合現代CAD技術,建成了三維模型,不僅可以大大提高設計效率,而且保證設計一次成功率,通過實踐測試可以達到預定指標,完全可以滿足石英玻璃脫羥工藝的要求。