真空滲碳及碳氮共滲技術近況和應用

在簡述真空滲碳及碳氮共滲近況的基礎上,重點介紹了乙炔真空滲碳及乙炔、氨氣真空碳氮共滲的效果及應用。在WZST系列雙室真空滲碳淬火爐滲碳后,滲碳層深度均勻性為±0.05~0.08mm。當滲碳深度為0.97~1.08mm時,表面碳濃度為0.84%~0.87%。20CrMo鋼制精密級齒輪真空碳氮共滲后,硬化層深0.15~0.30mm,硬度550HV0.5,齒輪內孔直徑變形量≤0.01mm,且無喇叭口。

一、真空滲碳近況

1、丙烷作為滲碳氣的特點

丙炳因含有豐富的“C”源,早期真空滲碳一直采用丙烷(C3H8)為滲碳氣。其特點如下:

(1)滲速快,可實施高溫快速滲碳。

(2)滲層組織中無晶界氧化層。

(3)使復雜形狀和不通孔滲碳成為可能。

2、丙烷作為滲碳氣的問題

(1)裝爐量增加,滲碳氣流量增加,壓力加大,炭黑也越嚴重。

(2)由于炭黑嚴重,維修頻率加快。

(3)為了減輕維修量、頻率,不得不減少裝爐量,導致生產率低下。為此,真空滲碳停留在特殊領域、特殊零件的應用,難于推廣和普及。

3、乙炔作為滲碳氣的特點

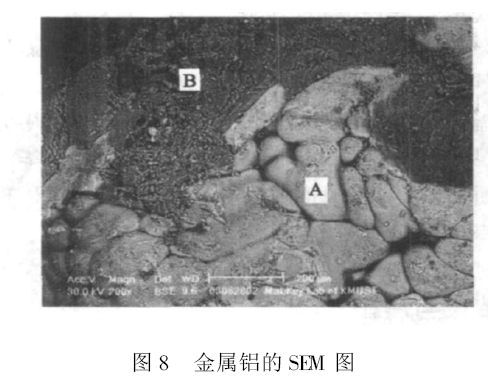

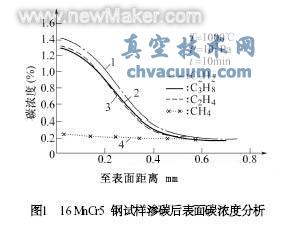

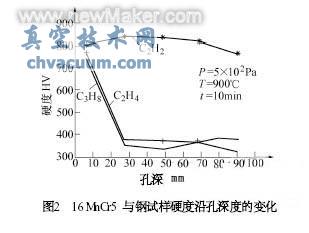

有人用16MnCr5鋼試樣,在1000℃、1×103Pa時滲碳10min后,經2×105Pa氮氣中快速冷卻。采用4種不同的滲碳氣:甲烷、丙烷、乙烯和乙炔。16MnCr5鋼用各種碳氫化合物氣體滲碳后碳濃度的分布曲線示于圖1。從圖1中可看出,甲烷表面碳濃度最低達0.2%,基本上沒有滲碳能力;乙炔表面碳濃度最高達1.4%,滲碳能力最強;丙烷、乙稀結果相同,滲碳能力居中,而且相同的滲碳層深,用乙炔滲碳時碳濃度要高0.1%。碳的傳輸能力或稱富化率(g/m2·h)也得到相同的規律,甲烷2g/m2·h,丙烷和乙稀為120g/m2·h和130g/m2·h,乙炔的碳傳輸最大,接近150g/m2·h。

更為重要的是不同滲碳氣體在真空滲碳時,進入小而深的不通孔的滲碳效果。對3mm×90mm的不通孔做試驗,900℃、5×102Pa、10min滲碳,2×105Pa氮氣中快冷,再次加熱至860℃并在5×105Pa氮氣中淬火。圖2是用不同碳化氫氣體滲碳后的試驗結果。從結果可以明顯看出,丙烷及乙稀滲碳能力只能使不通孔深6mm處滲碳淬硬,>6mm處均未被滲上。而用乙炔進行滲碳,沿著孔的深度直至不通孔的底部90mm全部滲上了碳,顯然乙炔比丙烷或乙稀具有明顯的、更強的滲碳能力。乙炔的應用使真空滲碳技術的發展進入了新的階段,生產中炭黑的產生明顯減少,維修周期拉長,效率提高,裝爐量逐漸加大到300~700kg/爐。

4、飽和值調整法

圖3是表示在相圖上的真空滲碳工藝及飽和值調整法。氣體滲碳是對滲碳氣氛的碳勢進行控制。真空滲碳是利用調整達到碳的固溶極限的滲碳時間,以及停止供滲碳氣后的擴散時間,來控制滲碳層的方法,這就是所謂的“飽和值調整法”。

在試驗確定了滲碳氣流量、壓力的基礎上,設定好時間參數,用自動控制的方法可以方便地確保生產質量的再現性。

二、真空滲碳均勻性

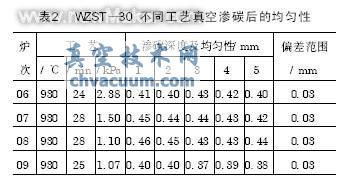

表1、表2是系列雙室真空滲碳爐某些爐型均勻性測試結果。測量點和國標規定的溫度均勻性5點測溫的位置一致。據這些表中數據來看,滲層深度±0.08mm,碳濃度±0.05%。

三、真空滲碳的應用

1、齒輪類零件的應用

圖4為20CrMo齒輪類零件真空滲碳后外觀,滲層深度分別是0.38mm、0.64mm。表3是變形和硬度情況。

圖4所示各類齒輪精度等級為JB179-60、8DC級,熱處理后不再研磨加工,直接裝配,因此變形量要盡可能小。變形大時,因電動機轉速高(1450r/min)會使噪聲增大,甚至會使裝配無法進行(因內漸開線花鍵孔無法再加工)。從表4可知,各齒輪件變形量可控制在0.05mm以內。

2、不銹鋼滲碳

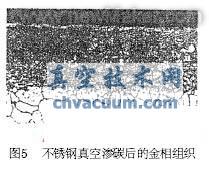

為了給耐蝕性優良的不銹鋼附加高的耐磨性,可不受設備條件限制用真空滲碳的方法實現。圖5是0Cr18Ni9經1050℃、50min滲碳后的組織,層深0.2mm,硬度可達700~800HV。

3、模具的真空滲碳

為進一步增加Cr12MoV鋼制模具表面層碳化物含量,以提高耐磨性能,可用真空滲碳的方法在高溫高碳勢條件下,實現高濃度滲碳。

四、真空碳氮共滲

1、碳氮共滲技術的進展

氣體碳氮共滲是在20世紀60年代被大量研究,70年代得到廣泛使用的一項傳統熱處理技術。該技術由于氮的滲入使鋼的臨界點(A1、A3)下移,可以適當降低淬火溫度,提供了進一步減少淬火變形的可能。氮的滲入還使淬透性增加,所以除合金鋼外,碳素鋼也可以實施碳氮共滲及油淬處理,從而提高硬度和表面耐磨性,這兩個特點也正是該技術被廣泛應用的原因。該技術使用的滲劑有:①氨氣+煤油。②吸熱式氣氛+富化氣+氨氣。③氮基氣氛+甲醇+丙烷+氨氣等。共滲機理:無論哪種滲劑中都有含氧介質,C、N同時滲入金屬,金屬表面的化學反應、C和N向金屬內部的擴散是平衡式,從共滲結果看,滲層組織有晶界氧化層。

20世紀末到本世紀初以來,出現了一種預抽真空式碳氮共滲技術。從C、N來源和使用滲劑方法來看,共滲機理、結果和氣體碳氮共滲是一樣的,滲劑中仍有含氧介質。滲層組織中仍有表面晶界氧化層,并無法杜絕。不過此法由于使用了真空排氣和密封技術,不僅工藝過程縮短,效率提高,滲劑使用量略有減少,而且晶界氧化層深度也有所減輕。據有關資料介紹可減少50%。

本世紀以來,H.Altena和F.Schrank介紹了往真空爐中通入丙烷、氨氣的新技術來提高合金鋼和非合金鋼的表面硬度,借助真空中工藝過程的控制來影響金屬表層碳、氮濃度及滲層的深度,說明了碳、氮滲入的過程和影響因素,報道了關于設備的構想。2004年日本專利公開,該專利提到的新技術特征:在真空爐內,工件被加熱至滲碳溫度,通入滲碳氣體進行滲碳、擴散,然后降低溫度,再向真空狀態的爐內通入滲氮氣體,進行滲氮。碳鋼或表面硬化鋼用這種新技術都可以得到要求的表面硬度、層深和韌性。該專利曾有應用于汽車零件批量生產的報道。

2、真空碳氮共滲的特點

在真空(低壓)碳氮共滲的滲劑(碳氫化合物+氨氣)中沒有含氧介質,金屬表面的化學反應是在100~3000Pa的真空狀態下單向的分解反應,其中C和N的滲入是同時,或是C先、N后,說法不一。但在碳氮共滲過程中,一旦停止氣源供應,表層的C繼續向金屬內部擴散,呈現非平衡態;而N則從金屬表面溢出,呈現平衡態,或者說此時已滲入金屬的N同時向金屬內部和表面兩個方向擴散,這些特點對工藝有重要影響。真空碳氮共滲除保留氣體碳氮共滲特點外,滲劑氣體中無含氧介質,滲層組織中可以杜絕晶界氧化層,共滲壓力低,使用的滲劑氣體量少,廢氣排放量也大幅度減少。

五、真空碳氮共滲技術的應用

1、應用對象

適合使用的材質:可用于低碳合金鋼(包括合金結構鋼、合金滲碳鋼),也能用于廣泛使用的碳素鋼及粉末冶金鋼。對載荷大的零件建議使用中碳鋼、Cr鋼、Ni-Cr鋼、Ni-Cr-Mo鋼等。適用于要求耐磨性、疲勞強度為主的零件,如各種齒輪、軸、墊圈(片)、軸襯(套)齒圈(盤)、油泵油嘴、滾柱、軸承蓋、鏈輪(條)、離合器、閘閥、銷釘、螺釘(母、桿)等。

2、應用實例

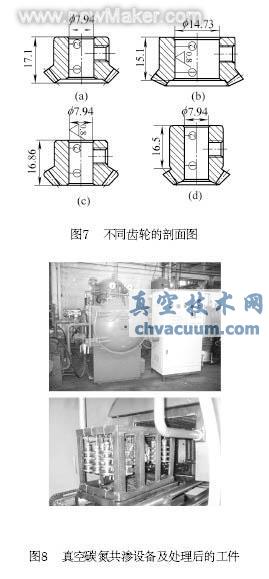

名稱:精密級齒輪(5級);材質:20CrMo。技術要求:硬化層深0.15~0.30mm;硬度(550±50)HV;內孔變形:≤0.01mm,不能形成喇叭口。

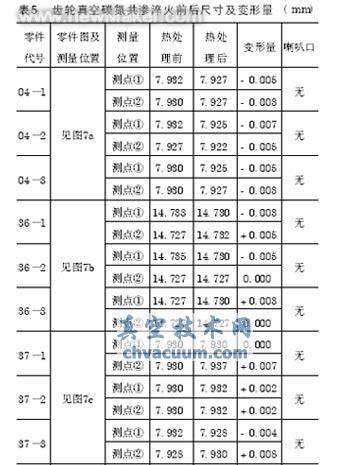

精密齒輪經真空碳氮共滲熱處理后測量,滲層0.18~0.20mm,淬火硬度728~731HV,符合技術要求。表5列出了內孔測點1(下端)、測點2(上端),見齒輪剖面圖(見圖7),熱處理前后內徑測量值及變形量。同一個齒輪的測點1和測點2變形量差值≥0.01mm時,則該齒輪內孔呈喇叭口,為報廢品;反之則為合格品。所以從表1喇叭口一項可見,所測12件齒輪均為合格品。這足以說明真空碳氮共滲熱處理變形小的優越性。

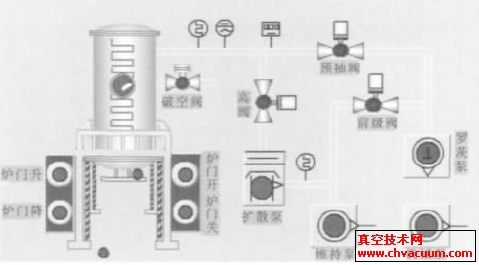

3、真空碳氮共滲的技術裝備及選型

真空碳氮共滲后的冷卻可采用油冷。油冷時,表6列出了系列雙室真空滲碳及碳氮共滲油淬氣冷爐的各種類型,可根據表6中加熱區尺寸和裝爐重量等選擇你所需要的型號。圖8是真空碳氮共滲設備及油淬后工件表面的狀況。

六、結語

乙炔真空滲碳的應用,使真空滲碳技術的發展進入了新的階段,生產中炭黑明顯減少,維修周期拉長,裝爐量增大,生產效率提高。與氣體碳氮共滲相比,真空碳氮共滲完全無氧的介入,滲層組織無晶介氧化層,適用于普通碳素鋼、合金鋼、粉末冶金件,熱處理變形比滲碳小,精度高。對機械行業量大面廣的基礎零部件,其使用壽命提高,節約國家資源,意義重大。真空碳氮共滲新技術需要的滲劑氣體少、廢氣的排放也大幅度地降低,既節約氣體、又清潔環保,有望能得到廣泛的應用。