真空熱處理設備PLC溫控系統設計

真空熱處理設備應用越來越廣泛,一般都需要外購溫控表控制溫度。本文設計了PLC 溫控系統,在設備自帶PLC中利用PID模塊設計控溫系統,無需外購溫控表,大大減少設備成本并降低故障發生。同時,把溫控程序與真空設備原有程序放在一個軟件系統里編程,可減少通訊線路,系統運行穩定,反應迅速。

1、真空熱處理技術

真空熱處理是真空技術與熱處理技術相結合的新型熱處理技術,真空熱處理所處的真空環境指的是低于一個大氣壓的氣氛環境,包括低真空、中等真空、高真空和超高真空,真空熱處理實際也屬于氣氛控制熱處理。真空熱處理是指熱處理工藝的全部和部分在真空狀態下進行的,真空熱處理可以實現幾乎所有的常規熱處理所能涉及的熱處理工藝,但熱處理質量大大提高。與常規熱處理相比,真空熱處理的同時,可實現無氧化、無脫碳、無滲碳,可去掉工件表面的磷屑,并有脫脂除氣等作用,從而達到表面光亮凈化的效果。

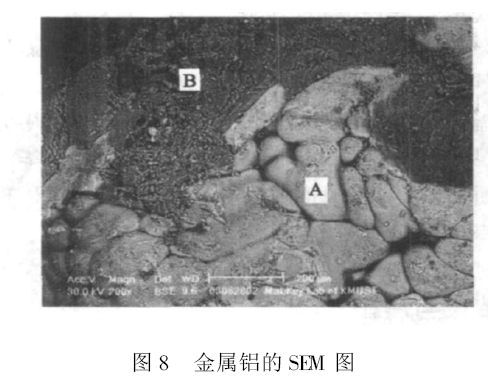

1.1、真空冶金

在低于標準大氣壓條件下進行的冶金作業。可以實現大氣中無法進行的冶金過程,能防止金屬氧化,分離沸點不同的物質,除去金屬中的氣體或雜質,增強金屬中碳的脫氧能力,提高金屬和合金的質最。真空冶金一般用于金屬的熔煉、精煉、澆鑄和熱處理等,隨著尖端科學技術的迅速發展,真空冶金在稀有金屬、鋼和特種合金的冶煉方面日益廣泛地得到應用。

1.2、溫度控制

溫度控制已成為工業生產、科研活動中很重要的一個環節,能否成功地將溫度控制在所需的范圍內,關系到整個活動的成敗。由于控制對象的多樣性和復雜性,導致采用的溫控手段的多樣性。在真空熱處理設備的溫度控制系統中,首先將需要控制的被測參數溫度,由傳感器轉換成一定的信號后,再與預先設定的值進行比較,把比較得到的差值信號,經過一定規律的計算后,得到相應的控制值,此時將控制量送給控制系統進行相應的控制,而且不停地進行上述工作,從而達到自動調節的目的。

1.3、PID 控制原理

在過程控制中,按偏差的比例(P)、積分(I)和微分(D)進行控制的PID 控制器(亦稱PID 調節器)是應用最為廣泛的一種自動控制器。它具有原理簡單,易于實現,適用面廣,控制參數相互獨立,參數的選定比較簡單等優點;而且在理論上可以證明,對于過程控制的典型對象———“一階滯后+ 純滯后”與“二階滯后+ 純滯后”的控制對象,PID 控制器是一種最優控制。PID 調節規律是連續系統動態品質校正的一種有效方法,它的參數整定方式簡便,結構改變靈活。

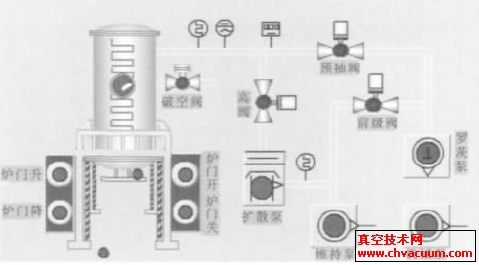

2、硬件設計

CPU 采用西門子S7-300 系列314C-2 型PLC ,該PLC 具有以太網和D P 通訊、模擬量輸入輸出功能等,可滿足常規熱處理設備要求。

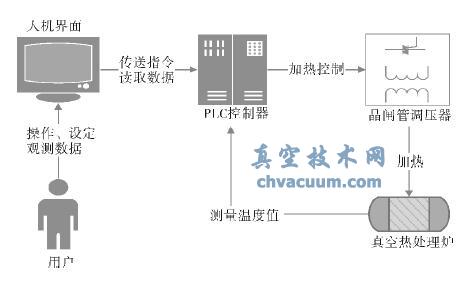

另外熱電偶溫度變送可測量實際溫度值。人機界面采用TP1900 精致面板,與300 系列PLC 兼容性較好,連接比較方便。整個溫控系統結構如圖1 所示。

圖1 系統框圖

3、PLC 程序設計

PLC 程序在博圖V 13 中使用SCL 語言編寫,包括加熱PV 啟動程序、加熱過程中SP 計算程序、段插入/刪除/跳段程序、PID 模塊程序。其中PID 程序使用周期為100m s 的循環中斷O B1塊中編寫,保證PID 函數計算周期的精確性。PID模塊采取FB58 溫控PID 模塊,該模塊具有控制和自整定功能,使用方便。

3.1、變量定義

所有重要參數均存放在D B 數據塊中,防止丟失。

3.2、啟動值跟隨PV

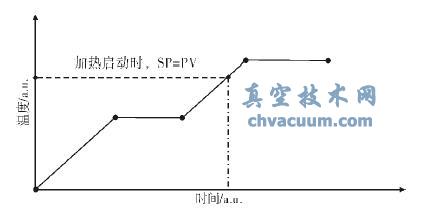

加熱啟動時,使SP=PV。即使在高溫出現故障加熱中斷,重新加熱時,能夠直接從PV 啟動,節省時間。如圖2 所示。

圖2 PV 啟動示意圖

3.3、加熱過程中SP 計算

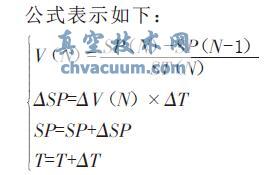

加熱時,隨著時間T 增加,SP 隨時間不斷增加。

3.4、刪除段、插入段與跳段操作

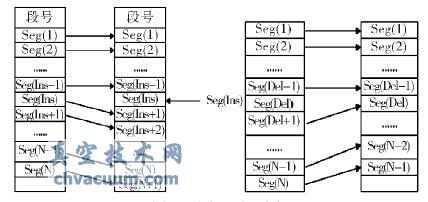

當執行刪除段操作時,將Del 段刪除,并將其之后的所有段前移;當執行插入Ins 段操作時,將Ins 段及其之后所有段后移,并將插入段放在Ins 段;當執行跳段操作時(加熱時),直接跳到程序下一段。段插入刪除如圖3 所示。

圖3 段插入與刪除

3.5、PID 功能調試

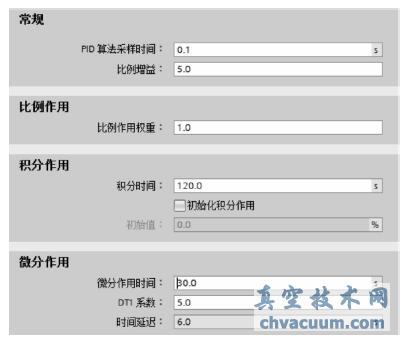

①PID 初始參數設置:根據實際經驗,設定增益P=5,積分時間I=120s,微分時間D=30s。PID 回路設定界面截圖如圖5 所示。

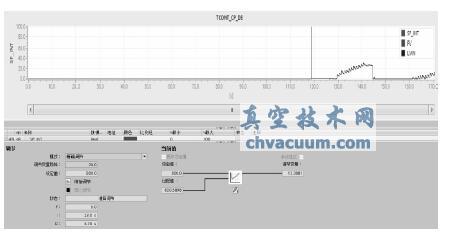

②PID 自整定:啟動程序,800℃時,暫停程序,開啟PID 自整定功能,經一段時間的整定后得出整定后的PID 值分別為P =6.0,I =23,D =5.78,如圖5 所示。從低溫開始再次試驗加熱過程,如圖6 溫度曲線,控溫精度較高,低溫時有少量過沖,400℃時控溫精度達到±1℃,滿足使用要求。

3.6、加熱過程中自動保護程序

加熱時,有時候材料大量放氣,造成真空度迅速降低很多,一般都采用手動保持,待真空度恢復后再繼續升溫。可將此操作寫入自動程序,真空度低于設定值時自動保持,恢復后自動升溫,減少操作量。

圖4 PID 參數設定

圖5 PID 自整定

圖6 人機界面

4、人機界面設計

如圖6 所示為觸摸屏控溫畫面,由工藝編輯、操作按鈕、數據顯示、棒圖、溫度曲線等組成。工藝曲線一共可設定20 段,可直接在工藝編輯部分設定工藝參數,也可以在配方中設定,再將配方數據導出到變量中,配方具有存儲功能,可滿足一般設備要求。在配方中可修改工藝名,界面較人性化。可進行插入段、刪除段操作,在運行時可進行跳段操作。顯示運行時間、運行段號等參數,方便觀察工藝過程。

可對各參數修改按鈕及模塊設置不同操作權限,防止操作失誤造成意外。人機界面中顯示所有運行參數,能隨時觀察到設備運行狀態。加入配方功能,方便工藝存儲與讀取。

5、結論

本文設計了PLC 溫控系統,包括硬件系統設計、PLC 軟件系統設計、觸摸屏人機界面設計。系統構成較簡單,符合常規熱處理設備操作習慣,操作方便。