低壓滲碳工藝在減小齒輪變形方面的應用

低壓滲碳工藝已經被證明是可靠的,尤其對于減小熱后不需要磨削加工的成型齒輪的變形,以及提高各種零件的疲勞特性是很顯著的。另外,低壓滲碳爐與傳統氣氛爐相比,生產成本控制方面也具有競爭力。

變速器生產商致力于提高現有產品的功率輸出,或研制新產品以提高輸出功率。變速器生產商同時致力于通過在滲碳過程中減小變形來降低生產成本。齒輪生產商意識到通過噴丸處理增加工件表面壓應力,可以使工件疲勞強度得到提高。但同時,也增加了齒輪的生產成本。

Twin Disc 公司在20世紀90年代初期引進真空滲碳技術以減小齒輪變形,試驗結果證明是正確的。同時,主要航空航天和汽車生產商的報告顯示,采用該工藝使零件達到了更高的彎曲疲勞強度。從那時起,Twin Disc公司開始使用低壓滲碳設備來處理齒輪,生產實踐證明低壓滲碳是一種直接的減小齒輪變形的方法,同時可以提高零件的疲勞壽命。

工藝上的差異

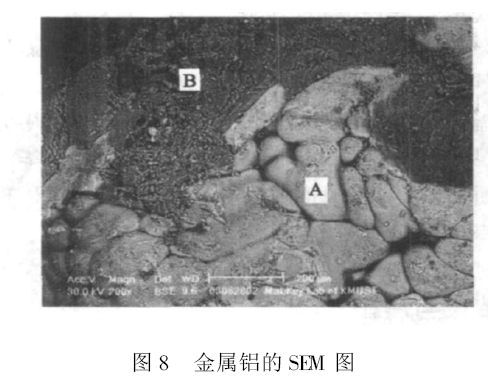

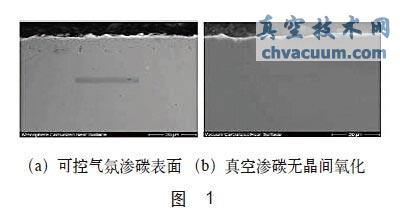

在傳統氣氛爐中,工件在滲碳氣氛下加熱。位于齒輪頂端的齒頂部位的小區域加熱迅速并更快達到奧氏體化溫度,所以此區域比齒根部區域更快吸碳,導致不均勻的滲層分布,齒輪的齒頂比齒根有更深的滲碳層。另外,由于“水-氣”反應,零件表面會產生晶間氧化(見圖1)。

一個長的強滲循環,接一個長的擴散循環,使工件表面滲入更深的碳變得更加困難。而且碳濃度分布一般在表面處很高,而進入表面后的碳濃度很快降低。

對于低壓滲碳,零件在滲碳氣體注入前被加熱到奧氏體化溫度,使齒輪整個表面的滲層很均勻,且滲層深度更易控制。由于工件在真空中加熱,因此沒有晶間氧化。多次交替的滲碳和擴散循環(脈沖滲碳)可以在更深的滲層取得更高的碳濃度。

不同工藝造成的影響

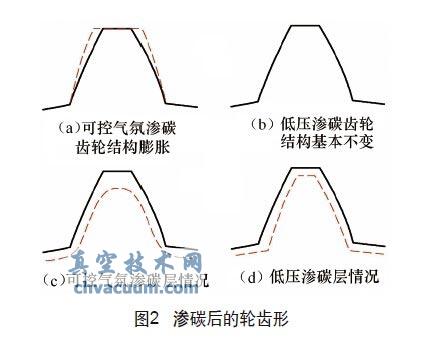

在氣氛爐中,齒頂的更深的滲層使齒頂膨脹、脹大,影響工件形狀精度或改變齒輪的幾何外形。如果齒輪沒有后續磨削加工(成型齒輪一般不要),這樣的結果會導致不得不使用特殊的機加工設備進行切削和剔齒以補償變形(見圖2)。

眾所周知,工件表面更高的壓應力會產生更高的疲勞強度。2000年,Twin Disc的一項關于傳統氣氛滲碳和真空滲碳表面壓應力的研究顯示,低壓滲碳試樣產生的表面壓應力更高,這解釋了許多低壓滲碳使用者的報告中關于低壓滲碳增加彎曲疲勞強度的原因。最近,某大公司對多組齒輪進行重載荷失效運行測試,使用一個長期的Weibull分析來預測比較兩種方法加工的齒輪壽命,結果顯示,使用低壓滲碳處理的齒輪壽命提高了近2萬個循環。一家熱處理爐生產商宣布,使用低壓滲碳,抗彎曲疲勞強度增加了30%,這只是個保守的估計。

由于使用低壓滲碳可更好地控制滲碳,在更深的碳層取得更高的碳分布(達到需要的碳濃度)。這導致更深的硬化層或高硬化區(58HRC或更高),一項廣泛的研究,對比大量氣氛滲碳和低壓滲碳齒輪顯示,低壓滲碳齒輪的滲層高硬化區達到氣氛滲碳齒輪的2倍。對于滲層1.5mm的齒輪,氣氛爐處理的齒輪高硬化區為0.4mm,而對于低壓滲碳齒輪,高硬化區達到0.9mm(AISI 8620RH steel)。

部分齒輪表面較好的硬化區將在后期被磨削加工掉,例如:如果需要齒面磨掉0.13mm,一個氣氛爐處理過的齒輪硬化深度0.38mm,磨后剩下的硬化深度為0.25mm。對比來看,低壓滲碳齒輪達到更高的硬化深度為0.89mm。磨削后剩下0.76mm,這就顯著提高了彎曲疲勞強度。低壓滲碳可以消除表面晶間氧化,以提高彎曲疲勞強度。但對于滲碳后需要磨齒的工件將無此優勢,因為磨齒過程中,晶間氧化會被磨掉。

因為需要磨削加工的齒輪在低壓真空滲碳后減少了變形,對于大部分齒輪來說,磨加工一般從4次下降到3次,使加工時間大大縮短并節約工藝成本。例如:對于氣氛滲碳零件,16h加工10個零件,而對比真空滲碳,5h可以加工20個零件,大幅度節約了后續處理時間。

不同的淬火方式

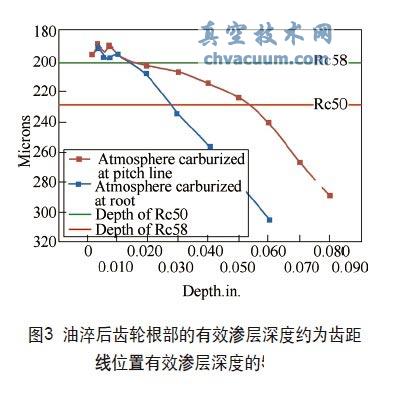

對于氣氛滲碳,一般采用油淬,有時候使用Gleason壓床進行壓淬。液體淬火時,零件表面產生氣膜把工件和淬火介質隔開,降低了淬火速度,同時在工件的不同位置,冷卻速度不均。油的攪拌可以幫助消除氣膜,但在死角處的氣膜難以去除,如齒輪的齒根處。不同的冷卻速度使工件表面產生不同的壓應力,從而導致更大的變形。氣氛滲碳齒輪齒根的滲層淺以及油淬的影響,一般會導致氣氛滲碳加油淬的齒輪齒根硬化層只能達到節圓處的50%(見圖3)。

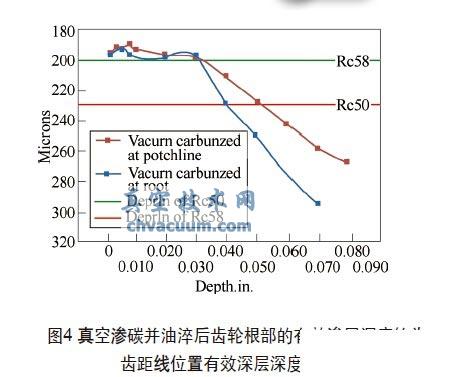

油淬也被應用于真空滲碳,但真空狀態下進行油淬可以有效去除氣膜,這導致低壓滲碳加油淬齒輪在齒根處,比氣氛滲碳加油淬齒輪有更深的有效硬化層深。使用真空滲碳加油淬齒輪齒根處的有效硬化層深可以達到節圓處的70%(見圖4)。這也是由于低壓滲碳齒輪在齒根處有更深的滲碳層。

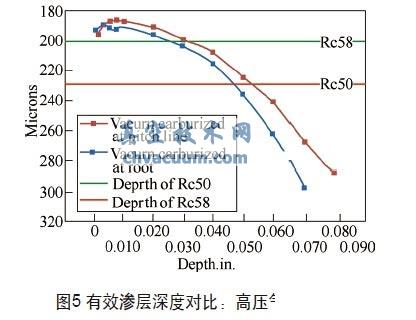

在分隔開的冷室進行高壓(20bar)氣淬(氮氣、氫氣或氦氣)也被應用于真空滲碳,這可以減小變形,并使齒根處有更深的有效硬化層,幾乎接近齒頂節圓處的有效硬化層深。使用低壓滲碳和氣淬處理齒輪,測得的齒根處有效硬化層可達到齒頂截圓處的90%(見圖5)。另外,加工后的零件出爐時非常干凈。

齒輪的尺寸、最大截面和材料的淬透性決定氣淬是否適用于大零件。對于小零件(或薄壁零件),冷速可以很容易地被調整到適合零件的尺寸。另外,也可以選擇高淬透性材料以使氣淬可以被應用于大零件。在歐洲,這種處理方式很常見。對于油淬,一種特定冷速的淬火油對于大零件來說是適合的,但對于小零件來說,這種淬火油的冷卻速度就過快。這沒有靈活性,除非有多種淬火油用于選擇,這是很少見的。對比來講,對于氣淬,淬火壓力可以改變,淬火氣體可以選擇,淬火氣體的流速也可以選擇,以達到要求的冷卻速度,最大限度地減小零件的淬火變形。

關注

Twin Disc的試驗顯示,低壓滲碳工藝改善了滲層性能(控制滲層),減小變形,處理重復性好并利于環保。盡管有諸如此類的好處,但是有些事也是要注意的。例如,進爐工件的表面清潔非常重要。

在最初的處理過程中發現,一些處理過的零件表面有“軟點”。真空技術網(http://smsksx.com/)認為原因:一是防滲涂料在真空下發泡濺到零件其他表面。因此,確保使用適合于真空滲碳的防滲涂料是關鍵。二是一些水溶性的、含硼的機加工冷卻液殘留在工件表面。硼如果在零件表面干燥,其作用類似于真空滲碳防滲涂料,很難被去除。在送入熱處理之前,這種冷卻液在零件最后的機加工過程后并沒有被清除。在熱處理時,使用三氯乙烯進行真空清洗,但如果溶劑的清潔度沒有被監控,殘余冷卻液還會被帶到零件上。因此,清洗工藝、設備和工藝維護非常重要。