工業爐滲碳工藝的詳細介紹

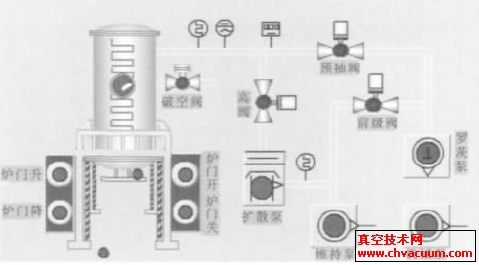

早在2000多年前,就出現了滲碳工藝。最早采用的是固體滲碳。20世紀,液體和氣體滲碳也出現并且普及了。30年代﹐連續式氣體滲碳爐開始在工業上應用。60年代高溫(960~1100℃)氣體滲碳得到發展。至70年代﹐出現了真空滲碳和離子滲碳。

滲碳是指使低碳鋼的工件具有高碳鋼的表面層,再經過淬火和低溫回火,使工件的表面層具有高硬度和耐磨性,而工件的中心部分仍然保持著低碳鋼的韌性和塑性。也是使碳原子滲入到鋼表面層的過程。

工業爐滲碳原理:

1、滲碳介質的分解產生活性碳原子。

2、活性碳原子被鋼件表面吸收后即溶到表層奧氏體中﹐使奧氏體中含碳量增加。

3、表面含碳量增加便與心部含碳量出現濃度差﹐表面的碳遂向內部擴散。碳在鋼中的擴散速度主要取決于溫度,同時與工件中被滲元素內外濃度差和鋼中合金元素含量有關。

工業爐滲碳工藝的分類:按含碳介質的不同,滲碳可分為固體滲碳﹑液體滲碳﹑氣體滲碳和碳氮共滲。

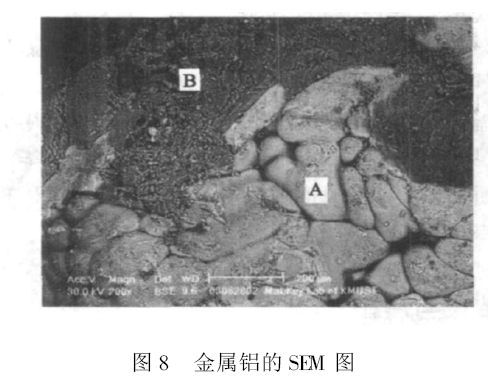

滲碳零件的材料一般選用低碳鋼或低碳合金鋼(含碳量小於0.25%)。滲碳后必須進行淬火才能充分發揮滲碳的有利作用。工件滲碳淬火后的表層顯微組織主要為高硬度的馬氏體加上殘余奧氏體和少量碳化物﹐心部組織為韌性好的低碳馬氏體或含有非馬氏體的組織﹐但應避免出現鐵素體。一般滲碳層深度范圍為0.8~1.2毫米﹐深度滲碳時可達2毫米或更深。表面硬度可達HRC58~63﹐心部硬度為HRC30~42。滲碳淬火后﹐工件表面產生壓縮內應力﹐對提高工件的疲勞強度有利。因此滲碳被廣泛用以提高零件強度﹑沖擊韌性和耐磨性﹐借以延長零件的使用壽命。