真空爐生產超低碳鋼的實踐操作

1.前言

真空爐生產超低碳鋼,最難控制的過程是前期的脫碳和后期的快速鋁脫氧和合金化。針對宏發煉鋼廠真空爐,在設備性能基本穩定的前提下,通過優化脫碳工藝操作過程,總結分析碳氧反應的利用系數以及鋁脫氧和合金化時的收得率,摸索出一些經驗公式,大大縮短了真空處理時間,加快了生產節奏,提高了產品質量。

2.真空爐生產超低碳鋼的工藝過程

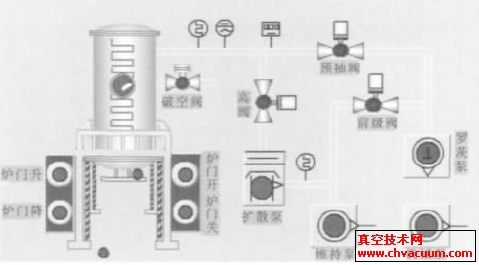

轉爐過來的鋼水→測溫定氧取樣→輕處理7分鐘→再測溫定氧→進行8 分鐘的深脫碳處理→測溫定氧取樣→加鋁脫氧及合金化→循環3 分鐘后→測溫定氧取樣→凈循環5 分鐘后出鋼。

針對這一過程,難點控制主要有兩個方面,第一,如何在15 分鐘內將碳脫到最低范圍;第二,如何根據15 分鐘脫碳后所定的鋼液中殘余氧含量,將鋁一次性加到位,既能保證鋁脫氧,又能保證鋁合金化。這樣,冶煉時間就能控制在25到30分鐘之間。否則的話,真空處理時間就大大延長。在超低碳鋼的生產過程中,隨著冶煉時間的延長,耐材與鋼液之間的接觸也要導致鋼水回碳,另外,超低碳鋼由于鋁的加入量比較大,產生的Al2O3夾雜很多,所以,鋁加入的越早,越有利于Al2O3夾雜的上浮,越有利于后道工序的操作及產品質量的提高。

3.碳的控制

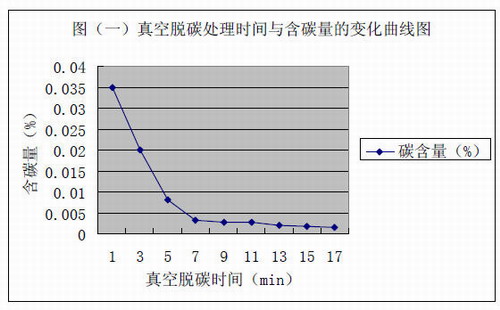

生產超低碳鋼時,轉爐鋼水是不經過脫氧而直接上真空爐進行脫碳處理的,所以,對轉爐過來的鋼水,我們必須要知道鋼水中的碳和氧的含量。根據實踐經驗,100ppm 碳大約需要150ppm 的氧,若要把碳脫到極低范圍,還必須要保證鋼水中有富余的200ppm 以上的氧含量。例如,轉爐鋼水碳為300ppm,要想將碳脫到極低范圍,需要的氧含量為:3×150+200=650 ppm.當然,富余氧含量越高,越有利于脫碳,但是,過高的富余氧含量必將需要更多的鋁來脫氧,這將造成原料浪費,還將影響到鋼水的純凈度。圖(一)是超低碳鋼在生產過程中真空脫碳處理時間與鋼水中含碳量的變化曲線圖。從圖中我們可以看出,在前6 分鐘的脫碳過程中,碳含量降的快,在隨后的9 分鐘,碳的幅度降的就少啦!但是能降到15ppm 左右。為了便于分析,我們將15 分鐘的脫碳過程分為兩個階段來討論,前6分鐘為輕處理,后9分鐘為深脫碳處理。

3.1.輕處理

開始階段,由于碳,氧含量比較高,反應比較激烈,易噴濺,所以我們要控制碳氧反應速度,避免一些事故的發生。在剛處理時,將提升氣體流量設為80Nm3/h,并要控制抽真空速度,一般情況下1000mbar抽至400mbar用時2分鐘,400mbar抽至150mbar用時2分鐘,再保持150mbar約2分鐘,在氧含量較高的情況下,輕處理結束,鋼水中的碳含量基本能降到30ppm左右。

3.2深脫碳處理

隨著鋼水中碳含量的降低,脫碳速率變慢,碳的擴散成為限制性環節,要想繼續進行脫碳,必須采取其他措施。此時,要根據輕處理結束后所定的氧含量來決定。第一,當鋼水中富余的氧含量仍然很高(大于300ppm),就要提高提升氣體流量到150Nm3/h,并打開E3,E2,E1增壓泵,將真空度降到1mbar左右,保證9分鐘的循環脫碳時間,可將碳降到15ppm左右。第二,若鋼水富余氧含量較低,可結合第一次碳含量和氧含量,根據經驗公式100ppm碳大約需要150ppm的氧,再加上富余的200ppm氧,算出還需要增加的氧含量。最后利用T-COB氧槍進行吹氧深脫碳。生產實踐表明,在槍位為4220mm,氧壓為14到16bar,氧流量為1800 Nm3/h時,每吹100Nm3氧氣時,可使鋼水中增加氧550ppm。由此可以計算出吹氧的體積。