鋁箔真空退火爐設備的組成及結構特點

鋁箔真空退火爐為外熱式真空退火爐,簡稱馬弗爐。它由真空系統、內罐、外加熱罐、對流攪拌及強制冷卻通風裝置、爐門行走車、工件運輸車、冷卻水系統、壓縮空氣集散系統和電氣控制系統等組成。主要技術參數見表1。

表1 鋁箔真空退火爐主要技術參數

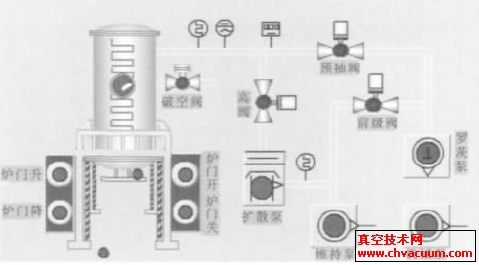

設備結構圖見圖1。

真空系統

真空系統采用油增壓泵及機械泵組成兩級抽氣系統。選用油增壓泵作為主泵,其工作壓力范圍為10Pa~10-2Pa,優點是在此工作壓力范圍內,油增壓泵具有較大的抽速和出口壓力,在爐體高真空擋板閥與增壓泵之間設置低溫冷凝擋板,可有效地捕集油增壓泵返油對鋁箔的污染。同時,配備分壓保持機械泵作為載氣保護工藝時使用,并在保持機械泵前設置節流閥便于分壓微量氣體調節的控制。系統各主要閥門均為氣動結構,突然停電時所有氣動閥門將會自行關閉,保護系統不受損失。整套系統具備完善的安全聯鎖功能,防止誤操作,保障系統的安全可靠。

外加熱罐

外加熱罐由不銹鋼內襯、絕熱保溫層及外蒙皮等組成。加熱器沿徑向安裝固定在內襯上,分前,中,后三段布置。加熱器為鎳鉻帶纏繞而成,設計溫度最高為700℃。在外加熱罐上裝有控制熱偶及電極等。為便于維修及更換加熱器,外加熱罐采用兩半對開式,用螺栓聯結后裝于內罐外部。且充分考慮加熱膨脹對罐體的影響,控制加熱器與內罐間距,以防因加熱引起內外罐熱變形而造成電流短路。加熱器的均勻布置,可有效防止內罐的受熱不均。罐外由煙道連接風機組成強冷系統,熱處理后,對內罐進行強制冷卻,伴以內罐內對流攪拌,加快了冷卻速度,保障了工藝。

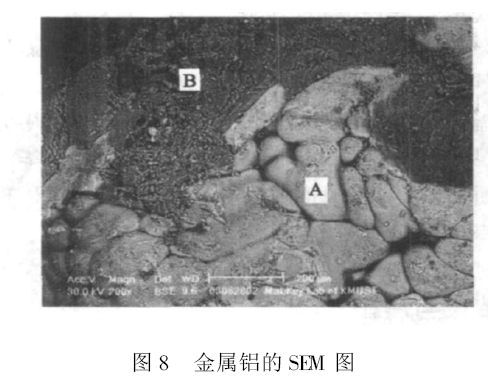

內罐

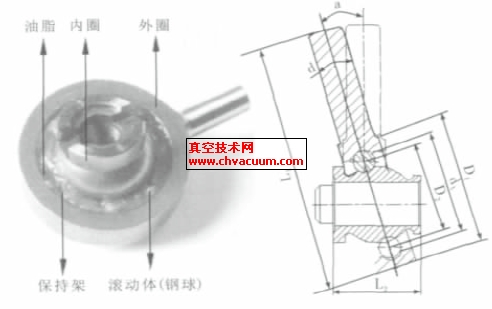

內罐也稱馬弗罐,是真空爐的關鍵部件。它由筒體、導流罩、攪拌風機、軌道、爐門及爐門行走車、抽空接口、測溫熱偶、惰性氣體注入系統等組成。整個結構附件較少,裝料空間大。筒體及封頭采用耐熱不銹鋼焊接制成。筒體尺寸為φ1900×3600mm。為防止爐門法蘭及密封條因受熱變形而失效,前法蘭處加水冷夾套進行冷卻。在罐體后封頭處安裝有對流攪拌風機及抽空接口,風機由電機,密封圈及葉輪組成,一方面它能承受高溫烘烤及帶走傳導熱,另一方面它不能泄漏真空。這就要求電機為水冷電機,且軸伸處應具有動密封,以保證軸在運轉時不漏氣。水冷電機可快速帶走軸伸處熱量及讓密封圈免受高溫烘烤。筒體內設一層不銹鋼導流罩,以便在筒體內形成對流通道,風機攪拌時能形成對流熱風,導流罩同時避免了工件直接受到熱輻射而產生受熱不均。導流罩制成可拆卸式,方便安裝及日后的清洗。同時,在罐體上設置有控溫熱偶,可隨時監測及調整溫度變化,滿足用戶工藝需要。爐門行走車通過電控系統實現爐門橫向及縱向移動,方便了爐門的開啟與閉合。

電控系統

本系統分為真空控制柜和加熱控制柜。為確保整個系統安全可靠,采用單獨供電電源。系統過程控制采用PLC自動控制,也可手動介入操作;選擇自動抽空啟動:在滿足條件時,各閥門自動切換進行抽空。達到加熱真空點時,進行加熱程序啟動,加熱控制采用高性能可編程PID調節器,其功能完善,性能優良,可帶4 組曲線最大40段可編程,6組專家PID 參數,具有手動、停電、故障保護功能。每個溫區可設定工藝曲線自動調節控制,也可手動介入分別進行操作。各溫區每相電壓、電流輸出均有指示。整個加熱過程中的真空度、溫度、壓力信號、工藝曲線, 采用無紙化記錄儀進行信號記錄、檢測、分壓控制、超溫報警控制;系統運行狀態采用面板模擬顯示;系統有完整的報警功能,水壓不足、爐體過溫、各溫區調功器故障均有聲光報警提示;各真空閥門設有掉電保護,電氣機械連鎖、互鎖。

通過測試結果可知,該設備的主要技術指標達到和超過了設計技術指標。該設備經用戶多年使用,運行良好。完善可靠的性能,方便穩定的電控操作系統,受到了用戶的好評。該設備具有良好發展前景,同時, 可用于材料真空脫氣,真空回火等工藝,為以后該類設備研制及改進積累了寶貴的經驗。