熱處理對原位自生7715D鈦基復合材料力學性能的影響

非連續纖維增強鈦基復合材料因其具有高強度、高疲勞抗力和優異的高溫持久性能而備受人們的關注,并已在航空航天等高新技術領域得到應用。TiB、TiC因其模量高、密度低以及與基體合金相近的熱膨脹系數而被認為是生成鈦基復合材料較為理想的增強體。近年來,原位生成鈦基復合材料方法引起人們的廣泛關注,該方法不僅工藝簡單,生產成本低而且制得的鈦基復合材料增強體與基體界面規整結合良好。另外,有研究發現,稀土元素的添加可以吸收合金中的氧含量同時起到細化晶粒的作用,因而被認為是提高合金高溫性能的理想成份。

在前面的研究中,與7715D合金相比,原位生成的層片狀7715D鈦基復合材料表現出優異的蠕變抗力。此外,等軸狀的7715D鈦基復合材料在1050°C 應變速率10-3條件下,獲得了802%的良好超塑性。由于層片狀組織與等軸狀組織各有特點,為了獲得鈦基復合材料良好的綜合性能,因而有必要對于不同組織的7715D 鈦基復合材料室溫和高溫力學性能進行研究。

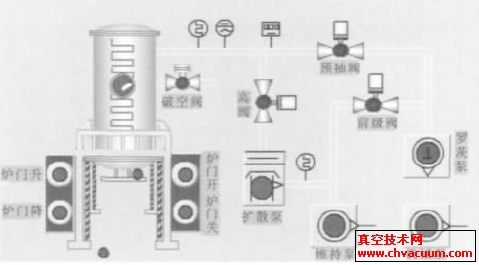

本研究利用真空自耗電弧爐熔煉技術,并利用熱加工原位合成了以7715D為基體的TiB、TiC和La2O3增強的鈦基復合材料。通過選擇分別在β相區與α+β相區退火兩種熱處理制度,獲得了完全層片狀組織和等軸組織,并測試了它們的低溫及高溫力學性能。

1、實驗方法

本實驗采用真空自耗電弧爐熔煉進行制備,為保證化學成份均勻性,制備過程采用3次熔煉。具體制備方法如下:首先按成份配比稱取海綿鈦(一級)、LaB6化合物和B4C化合物、合金元素以及中間合金,將其混合均勻;接著利用壓機將混合均勻的原料壓制成電極棒;然后將電極放入真空自耗電弧爐中熔煉。熔煉過程中發生的化學反應為:

12Ti + 2LaB6 + 3[O] =12TiB + La2O3(1)

5Ti + B4C = 4TiB +TiC (2)

Ti +C = TiC (3)

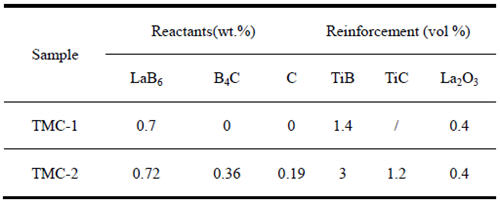

其中,制備TMC1時未添加B4C化合物,只發生化學反應(1),而制備TMC2時除了添加LaB6化合物和B4C化合物外還添加石墨粉,(1)(2)(3)反應都發生。生成增強體的反應物質量百分數和增強體名義體積分數如表1 所示:

表1 復合材料增強體理論體積分數

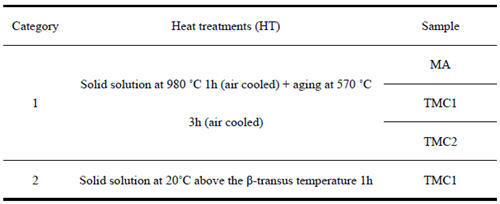

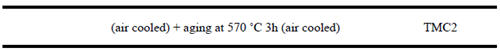

表面車光后的3 次錠,經1100~1150°C 自由鍛造開坯,再在960~1010°C 進行熱輥軋,得到直徑為15cm的棒材。具體的兩種熱處理制度如表2所示,其中TMC1 的β 相變點為1020°C,TMC2的β 相變點為1095°C。

表2 基體與復合材料的熱處理制度

利用 D-max IV A X射線分析儀器進行了XRD 物相分析,測試條件為25°C,銅靶,電壓35kV, 電流40mA。材料的光學金相采用傳統方法(磨光、機械拋光和腐蝕)制備,觀測在金相顯微鏡LEICA(MEF4A/M)上進行。材料的室溫拉伸試樣尺寸為φ6mm×30mm,室溫拉伸測試在MTS-810 試驗機上進行。高溫拉伸試樣尺寸為4mm×2 mm×16mm 板材,高溫拉伸測試在CSS-3905 試驗機上進行,應變速率為10-3 測試溫度分別為600°C,650°C,700°C。

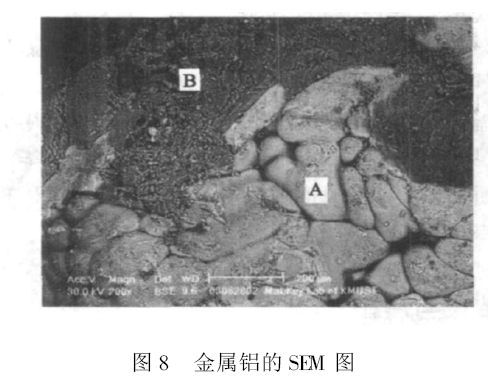

利用JSM-6700F 掃描電子顯微鏡(SEM)觀察了拉伸后斷口形貌以及沿拉伸方向增強體斷裂情況。

3 結果與討論

3.1 材料的顯微組織

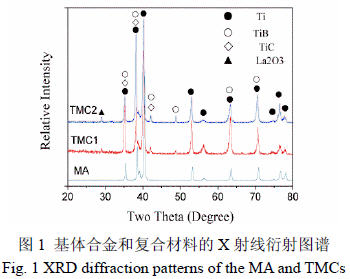

圖1 顯示了基體合金(MA)和復合材料(TMCs)的XRD圖譜,從中可以看出原位生成了TiB, TiC 以及La2O3等增強體。與TMC1相比,TMC2的TiB衍射峰較強,表明生成的TiB含量較多。TMC1中未添加B4C和石墨粉,因而沒有TiC衍射峰出現。

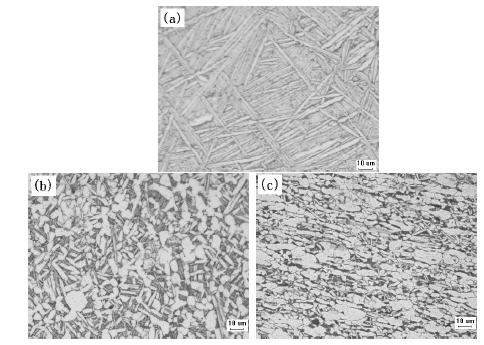

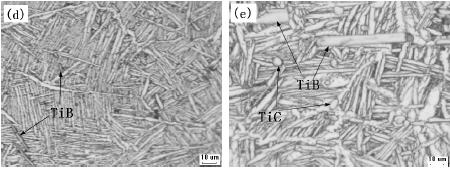

圖2 給出了兩種熱處理條件下基體合金和復合材料沿加工方向的光學金相圖。HT1條件下,基體獲得了完全層片狀組織,而TMCs 獲得的是等軸組織,說明硼元素和碳元素的加入使得β相變點溫度提高,經HT1 熱處理時,MA 已處于β相區而TMC1 仍處于(α+β)兩相區。HT2 條件下TMCs均獲得層片狀組織。另外,與TMC1 相比,TMC2 的α相體積分數明顯增多,這主要是由于碳元素作為較強的α相穩定性元素能顯著提高β相變點溫度,從而導致相同溫度下平衡態α相比例較多。根據已有研究結果,圖中短纖維狀增強體為TiB,顆粒狀增強體為TiC,La2O3因其十分細小在光學顯微鏡下難以觀察到。比較層片狀組織可以發現,與基體相比,TMCs 的晶粒以及α層片長度均變的較小。這主要是由于一方面硼、碳等元素導致的熔煉冷卻過程中液面前沿成份過冷,另一方面β相區退火過程中增強體的存在抑制了β晶的再結晶長大。此外,對比圖2(d)和(e)可以看出,TMC2 的α層片寬度比TMC1 的α層片要大。由于合金的層片寬度往往是由冷卻速度決定,而TMC1與TMC2 都是相同直徑的棒材空冷,故二者具有相同的冷卻速度,但卻具有不同的α層片寬度,這主要歸結為TMC2 中添加碳元素的影響。由于間隙碳原子的擴散速率明顯要高于其他α穩定性合金元素,因而其對α層片的動力學生長起到促進作用,而增強體對其長度方向上的生長有抑制作用,故表現為寬度方向上明顯要高于TMC1 的層片寬度。

圖2. 兩種熱處理制度下基體合金及復合材料金相顯微組織

3.2 力學性能

表2給出了層片狀組織的基體合金及不同熱處理制度下的復合材料的室溫性能。與基體合金相比,復合材料的楊氏模量、屈服強度及抗拉強度均得到明顯的提高,并且不論是等軸組織還是層片狀組織的復合材料強度和剛性均隨著增強體體積分數的增加而提高,其中以TMC2 提高最為明顯,但TMC2 的塑性損失較為嚴重。這主要是由于TiC 的彌散強化作用對于強度的提高起到很大效果,因為TMC2 與TMC1 中的La2O3 含量是相同的。然而,塑性的嚴重喪失卻不能簡單歸因于TiC 所致,因為從體積分數來看,TiC 的體積分數并不高。