高功率脈沖磁控濺射試驗平臺設計及放電特性研究

高功率脈沖磁控濺射(HPPMS)因其高離化率而得到廣泛關注,是目前的熱點研究方向,為此我們搭建了試驗平臺并對HPPMS 的放電特性進行了研究。結果表明:脈沖峰值電流隨脈沖電壓的增加而增加,隨著氣壓的增加而增加。本文為進一步研究高功率脈沖磁控濺射提供了硬件條件和參考。

近年來發展的高功率脈沖磁控濺射(HPPMS)技術,它的峰值功率可以比普通磁控濺射高兩個數量級,金屬離子離化率可達70%以上[1],脈沖電流能達到幾個A/cm2 以上,某種程度上,高功率脈沖磁控濺射集中了直流濺射和電弧的優點。高功率脈沖磁控放電的電流密度、電離率遠遠高于一般的直流磁控技術,許多復雜的動力學現象目前仍然無法解釋清楚,為此,我們搭建了試驗平臺并對HPPMS 的放電特性進行了研究,測量了氣壓、峰值電壓對電壓、電流波形的影響,為進一步研究高功率脈沖磁控濺射提供了硬件條件和參考。

1、試驗平臺搭建及實驗過程

1.1、試驗平臺的搭建

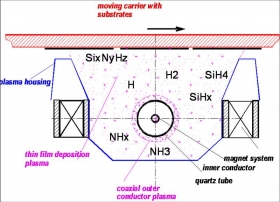

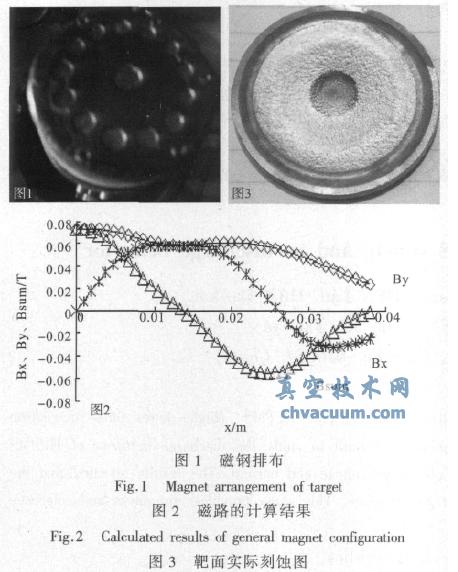

試驗在一個高120 cm,直徑100 cm 的圓柱形真空室中進行,安裝了一個直徑為5cm 的圓形平面磁控靶。磁控濺射靶的磁鋼放置于靶材的后面,穿過靶材表面的磁力線在靶材表面形成磁場。其中平行于靶面的磁場B 和垂直靶表面的電場E,形成平行于靶面的漂移場E×B。漂移場E×B 對電子具有捕集阱的作用, 從而增加了靶面這一區域的電子密度, 提高了電子與中性氣體分子的碰撞幾率,強化了濺射氣體的離化率,從而增加了濺射速率。磁控濺射靶跑道的形狀是由靶材后面的磁場結構所決定的。提高靶材利用率的關鍵是調整磁場結構和磁場強度, 使等離子體存在于更大的靶面范圍, 實現靶面的均勻濺射,這樣就要求磁場B 在更寬的范圍內一致,對于通常的平面圓形磁控濺射靶,磁鋼排列如圖1 所示(里外磁鋼極性相反, 即SN 或NS)。

為了使靶和水冷盒緊密接觸,靶和水冷盒之間夾了一層石墨紙。石墨紙上加工與磁鋼直徑相同的孔,以避免磁鋼退磁。本文采用Ansys 通用有限元計算軟件對磁場進行了分析。通過計算分析靶面總的磁通量密度BSUM 及其水平分量BX 和豎直分量BZ 與靶面水平坐標的關系如圖2 所示。由在靶面處磁通密度的水平分量BX 的圖形可知, 其陡峭程度比較小,而且頂部B 一致區域較大。靶面實際刻蝕圖如圖3所示。

1.2、試驗過程

靶材為Ti(純度高于99.99%)。本底真空為3×10- 3 Pa,使用高純Ar(99.999%)作為濺射氣體。工作氣壓為0.3 Pa~2.5 Pa。脈沖電源為自制,峰值電壓為- 500 V~- 1500 V,電流為10 A~200 A,脈寬30 μs~150μs,頻率為10 Hz~400 Hz。工作氣壓選取0.4 、0.6、0.8 共3 個點;電壓固定為700 V,800 V,1000 V,1200 V,1400 V 共5 個點,脈沖寬度為100 μs。頻率為50 Hz。分壓電阻和0.1Ω 精密電阻分別測量脈沖放電電壓V、電流波形I;放電數據輸入數字示波器(北京普源示波器DS5022ME),然后進行數據處理。

2、放電特性

2.1、典型波形

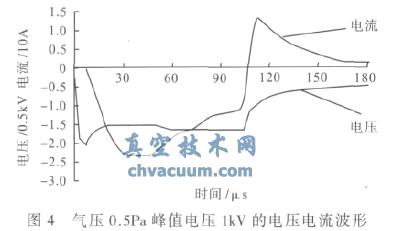

放電峰值電壓為1000 V,脈沖寬度為100 μs,氣壓為0.5 Pa,放電電壓電流圖4 所示,在電壓加到靶上8 μs 之后,電流開始增長,在點火之后20 μs 達到峰值,在脈沖關斷之后,電流迅速下降,在5 μs 之后電流下降到0。放電時產生藍色光芒,表明靶材金屬Ti 發生電離,大部分為金屬等離子體,金屬離化率較高。

可以明顯看出,在點火成功之后電壓迅速下降到直流磁控的電壓水平。電流波形分為兩個階段。第一階段,脈沖電流波形中脈沖剛開始時產生的呈尖峰狀的電流波形,這一階段和氣壓有關,說明第一階段是處于氣體電離階段;第二階段取決于靶材和功率,這期間,金屬離子逐漸取代氣體離子在電流中占多數,尤其是在靶材料發生自濺射時,電流主要由金屬離子產生。在脈沖關斷之后,電感儲能的釋放導致電流有一個反沖,此電流對HPPMS 沒有影響。

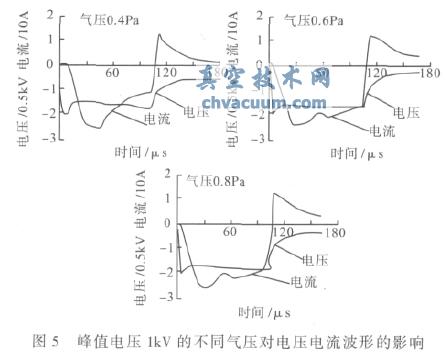

2.2、氣壓對放電電壓、電流波形的影響

圖5 是1000 V 峰值電壓下,不同氣壓的放電氣壓電流的形狀。氣壓分別為0.4 Pa、0.6 Pa、0 . 8 Pa。結果顯示,可以看出,隨氣壓的升高,輸出電流峰值增加,點火時間變短,電流寬度變寬。

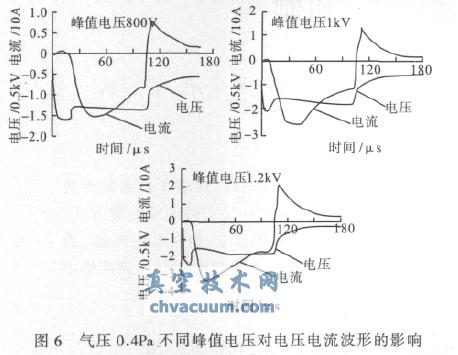

2.3、脈沖峰值電壓對放電電壓、電流波形的影響

圖6 是0.4 Pa 氣壓下,不同電壓峰值的放電電壓電流的形狀。電壓分別為800 V、1000 V、1200 V,結果顯示,隨電壓的升高,輸出電流峰值急劇增加,寬度變寬。這是因為隨電壓的增加,擊穿點火容易。脈沖電壓越高,離化百分比越高,離子量呈幾何增加,所以電流增加,寬度變寬。

3、結論

搭建了高功率磁控濺射試驗平臺并研究了它的放電特性,結果表明脈沖峰值電流隨脈沖電壓的增加而增加,隨著氣壓的增加而增加。可以預見高功率脈沖磁控濺射技術將會促進鍍膜技術的發展。