新一代太陽能集熱板真空鍍膜生產線系統的開發

本文介紹了新一代太陽能集熱板真空鍍膜生產線系統組成及其主要結構的特點。該系統制備的集熱板選擇性吸收涂層具有良好的光熱性能、力學性能和耐候性能;提高集熱板光熱效率和涂層的使用壽命并實現了集熱板集熱涂層生產的環保化和連續化,對平板集熱器的發展和應用具有極大的推動作用。

在國內城市建筑物中真空管產品在安裝高度、公共安全、管道、質量以及市容建設等方面遇到的瓶頸問題日益突出。世界各國都力圖將太陽能與建筑密切結合,尋求外形美觀,布局合理,管理規范的太陽能與建筑一體化的設計。平板集熱器具有承壓性、雙循環系統、易于與建筑結合,提供更多的生活熱水等自身優勢。同時,平板集熱器在系統使用壽命、系統維護等方面比全玻璃真空集熱管具有明顯優勢。因此,國外發達國家(北美、北歐及夏威夷地區) 平板太陽能集熱器占市場的90%以上,把平板集熱器作為建筑材料實現太陽能利用與建筑一體化。

目前,國內太陽能集熱市場正逐漸接受這一理念,這促進了平板太陽能集熱器的廣泛使用和對太陽能光譜選擇性吸收涂層集熱板芯的需求。例如,北京2008 年的一些奧運比賽場館采用的就是平板太陽能集熱器,就是以突出太陽能利用和環保與建筑一體化為鮮明標志。

國內平板集熱器板芯吸收涂層的制備工藝從簡單噴涂發展到選擇性的硫化鉛,金屬氧化處理。但與真空鍍膜相比,其工藝復雜,手工操作多,工藝設計或生產控制不當,廢液處理容易造成一定程度的環境污染。現有的間歇式單體真空鍍膜是一爐一爐地生產,這種方式生產效率低,真空技術網(http://smsksx.com/)認為更重要的是各爐之間生產的膜層色澤一致性、穩定性差。

目前,國外采用電子束蒸發的方法將鈦和石英在電子射線槍的作用下被汽化,汽化物在加入氮和氧后發生化學反應生成氮氧化鈦,最后在金屬銅帶上沉積冷凝而成涂層。這種集熱薄膜主要生產在銅基體條帶上(1200×50000×0.3 mm),制造平板集熱器板芯時需要對條帶進行切割,同時在每個翼片的背面通過超聲波焊接排管,一方面焊接過程中破壞膜層性能,另一方面在整個板芯組焊過程中造成膜層的二次污染,影響集熱板芯的集熱效率。

當前,國內外還沒有采用連續式真空鍍膜技術生產和制備平板太陽能集熱器選擇性涂層,現有平板太陽能集熱器集熱膜層的性能(吸收率、發射率、耐候性)與國際同類產品有一定差距,尤其是在大氣環境下長期使用的耐候性方面更明顯,生產過程造成環境污染。采用連續式太陽能集熱板真空鍍膜生產方式替代傳統、有環境污染的電鍍生產方式或單室間歇式鍍膜方式,以提高集熱膜層在大氣中使用的耐候性能及集熱性能為目的的膜層、膜系研究和設備結構的研制,是當前太陽能集熱器光譜選擇性吸收膜層研究、生產和發展的主要方向。

1、涂層的制備工藝及系統的結構形式

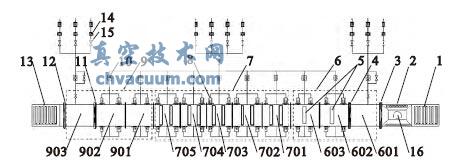

該系統采用磁控濺射技術、中頻濺射技術、離子源表面活化等技術,在平板太陽能集熱器整板芯片上反應沉積鋁—氮—鋁反應系列和二氧化硅疊加的光譜選擇性吸收膜層,解決產品生產過程的環境污染問題和提高集熱芯片的集熱性能、涂層的附著力和耐候性能。涂層的結構采用:SiO2/AlN/(LMVF)Al-N/(HMVF)Al-N/Al(Cu),其中:HMVF 是金屬粒子體積比較高的吸收層,而LMVF 是金屬粒子體積比較低的吸收層。即在銅、鋁或者銅鋁復合整板芯片上沉積鋁或銅為基膜,在此基礎上反應濺射沉積兩層不同成分和金屬含量吸收膜層,最后沉積AlN 和SiO2 介質增透、保護層。系統包括依次連接的上片臺、防塵加熱室、進片室、進片過渡室和進片緩沖室、至少一個沉積高反射率金屬層鍍膜室、至少兩個沉積金屬含量不同的吸收層鍍膜室、至少一個沉積減反射層鍍膜室、至少一個沉積保護層鍍膜室、出片緩沖室、出片過渡室、出片室、下片臺,抽空系統和傳動機構。采用模塊式結構設計,可根據吸收膜層的結構、生產節拍的要求,增加鍍膜區各個鍍膜室的數量。系統的結構如圖1 所示。

1.上片臺;2.溫度調節;3.進片閥門;4.進片隔離閥;5.芯片表面活化裝置;6- 進片區;601.進片室;602.進片過渡室;603.進片緩沖室;7.鍍膜區;701.高發射金屬層鍍膜室;702、703.金屬含量不同的吸收層鍍膜室;704.減發射層鍍膜室;705.保護層鍍膜室;8.擴散泵;9.出片區;901.出片緩沖室;902.出片過渡室;903.出片室;10.羅茨泵;11.出片隔離閥;12.出片閥門;13.下片臺;14.機械泵;15.前級閥;16.防塵加熱室

圖1 系統結構圖

2、系統的主要特點

系統采用模塊式結構,水平臥式傳送太陽能集熱板整板芯片的方式、采用專有的防塵加熱結構和控制、采用專用的充氣管結構向鍍膜腔充入工作氣體和等離子體光譜檢測裝置、離子源表面活化裝置,提高涂層生產過程中的附著力、均勻性和一致性問題,一次性獲得高能選擇性吸收涂層和耐候性保護涂層,滿足高品質集熱板芯的需求和連續式工業化生產。以取代以往有環境污染的電鍍光譜選擇性涂層的生產模式和間歇式真空鍍膜生產方式,解決產品生產過程的環境污染問題,提高了集熱芯片的集熱性能和耐候性能。

2.1、防塵加熱室及其特點

防塵加熱室16 內設有多個加熱源,采用遠紅外加熱管。加熱源呈矩陣式分布,每個加熱源配有熱電偶監測點和一個SSR(固態繼電器)溫度調節回路2,現場各點溫度實時值進入PLC 存儲器,輸出的控制對象為SSR,采用模糊控制,將給定溫度與測量溫度相比較,得到相應的通斷比例控制輸出。

2.2、鍍膜室及其特點

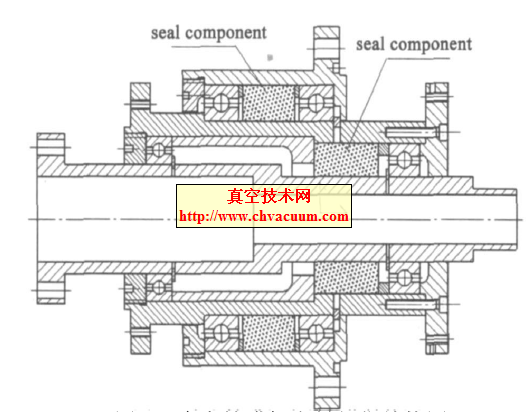

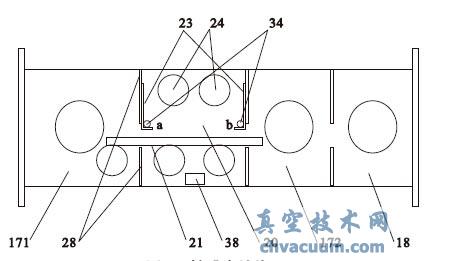

根據沉積光譜選擇性吸收涂層的工藝需求,本系統采用兩種鍍膜室結構,鍍膜區7 的沉積高反射率金屬層鍍膜室701 和沉積保護層鍍膜室705 所采用同一結構,如圖2 所示,鍍膜室內裝有一組孿生靶極24;鍍膜腔20 的間隔板28 上與靶極24 對應側對稱設置有上、下可調節的“L”型調節擋板23,保證“L”型調節擋板23 與被鍍芯片21 之間的距離是可調的,“L”調節擋板和進氣管與鍍膜室體絕緣,進氣管的進氣方向相反設置;工作氣體通過散氣孔經“L”型調節擋板反射后擴散到鍍膜腔20 內。僅在隔離腔18 及第一排氣腔171、第二排氣腔172 兩側設有排氣口,為了保證工業化批量生產膜層的一致性、重復性,在沉積保護層鍍膜室705 鍍膜腔20 內設有等離子體光譜檢測裝置38。沉積高反射率金屬層鍍膜室701 內靶極采用銅或鋁及其合金沉積高反射率金屬層;沉積保護層鍍膜室705 采用Si作為靶極,氧氣作為反應氣體,中頻濺射SiO2 覆蓋在吸收涂層的外表面,用它作為對吸收層起到減反射和保護作用,同時提高膜層的耐候性能,延長膜層的使用壽命。

圖2 鍍膜室結構1

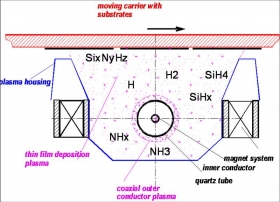

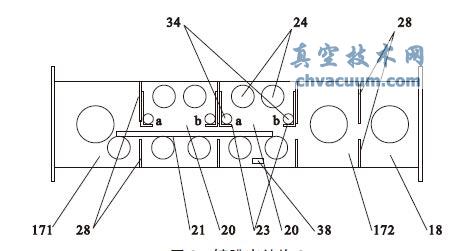

如圖3 所示,第一、第二沉積金屬含量不同的吸收層鍍膜室702、703,沉積減反射層鍍膜室704 采用同一結構;裝有二組旋轉孿生靶極;通過隔板28 分成兩個鍍膜腔20。在第一、第二沉積金屬含量不同的吸收層鍍膜室702、703,沉積減反射層鍍膜室704 的鍍膜腔20 內設有等離子體光譜檢測裝置38。第一、第二沉積金屬含量不同的吸收層鍍膜室702、703 兩組靶材均采用鋁及其合金或一組靶材采用鋁及其合金、另一組靶材采用不銹鋼;反應氣體采用氮氣沉積金屬含量不同的太陽能選擇性吸收涂層。沉積減反射層鍍膜室704 兩組靶材均采用鋁及其合金,反應氣體采用氮氣、氮氧混合氣體,反應沉積減反射介質層。

圖3 鍍膜室結構2

2.3、控制系統

人機界面采用觸摸屏(e-view)提供各種操作界面和菜單選取,系統采用西門子S7 系列PLC 進行控制,可與真空系統、電源系統、在線測量系統等之間進行通訊,可全線實現電腦化自動控制,可實時調節鍍膜過程的工藝參數(如鍍膜速度、靶極電流、氣體流量等),可顯示真空系統的工作狀態、電源系統的工作狀態、傳動系統的工作狀態,傳動數據顯示、歷史報表、報警信息等多個窗口。有好的人機界面為操作者提供了簡潔、明了的人機對話環境。系統設置了各種軟硬件保護措施及在線自我診斷功能并發出聲、光報警。為設備的可靠運行提供安全保障,滿足了大批量工業化生產。

3、結束語

該系統所生產的真空鍍膜芯片,其涂層的光學性能指標,經國家太陽能熱水器質量監督檢驗中心測試,吸收率為0.94,發射率為0.063. 涂層的附著力經遼寧省產品質量監督檢驗院檢測為0級,具有良好的力學性能。通過耐酸、耐堿和鹽霧實驗,均表明涂層的性能接近國外同類產品水平。

該系統的開發提高集熱板光熱效率和涂層的使用壽命,使平板太陽能集熱芯片的生產方式由電鍍方式轉變為無污染的環保過程,實現了工業化大批量整板平板芯片連續鍍膜生產。系統運行可靠,操作靈活、方便,產品的一致性和重復性好。突破國外在該領域的技術封鎖,填補這一領域的空白;具有自我知識產權,對平板集熱器的發展和應用具有極大的推動作用,使我國平板太陽能集熱器在國內得以推廣和走向國際市場。