工業(yè)純鐵等離子體氮化及Ti/TiN多層薄膜沉積復(fù)合處理研究

為改善工業(yè)純鐵的耐磨抗腐蝕性能,本文采用低偏壓高頻等離子浸沒離子注入及氮化技術(shù)(HLPⅢ) 對(duì)工業(yè)純鐵進(jìn)行表面改性,然后利用非平衡磁控濺射技術(shù)(UBMS) 在低壓高頻等離子浸沒離子注入及氮化處理樣品表面制備Ti/TiN多層膜。研究發(fā)現(xiàn),工業(yè)純鐵在3.5kV 脈沖電壓(頻率15.15kHz ,占空比25 %) 下等離子注入及氮化3h 后,表面形成了深度達(dá)4μm的氮化層,其相結(jié)構(gòu)以ε-Fe3N 和γ-Fe4N 結(jié)構(gòu)為主。等離子氮化及Ti/ TiN 多層薄膜沉積復(fù)合處理后,工業(yè)純鐵的硬度、耐磨損性能以及抗腐蝕性能均得到大大提高,等離子注入及氮化形成的氮化層有利于提高Ti/TiN多層薄膜與工業(yè)純鐵基體之間的結(jié)合力和耐磨性。

等離子體加工處理,例如氮化、碳化等,在工業(yè)刀具及零件上得到廣泛應(yīng)用,這種方法可以改變金屬表面化學(xué)成分、結(jié)構(gòu),形成新相,從而提高材料表面的硬度、耐磨損以及抗腐蝕等特性,防止材料過早的失效。薄膜沉積技術(shù)是材料表面改性的一個(gè)重要手段,通過在材料表面上沉積不同功能的薄膜,從而提高材料表面的硬度、耐磨損等特性。薄膜沉積技術(shù)中,薄膜與基體的結(jié)合強(qiáng)度很重要,兩者之間的結(jié)合力一定程度上取決于基體的性質(zhì)和結(jié)構(gòu)。在沉積薄膜之前,用等離子體對(duì)基體表面進(jìn)行處理,在基體表面形成一定特性的改性層,是提高薄膜與基體的結(jié)合力的關(guān)鍵,等離子氮化與薄膜沉積技術(shù)結(jié)合起來對(duì)材料表面進(jìn)行復(fù)合改性,對(duì)提高材料的各項(xiàng)性能有著重大意義。

TiN 薄膜由于具有高硬度、優(yōu)良的耐摩擦磨損性能、良好的抗腐蝕性能得到廣泛應(yīng)用,在工件表面沉積TiN 薄膜之前進(jìn)行等離子氮化有利于提高薄膜的耐磨性和薄膜與基體的結(jié)合強(qiáng)度,很多研究者首先對(duì)鈦合金、鋁合金、不銹鋼等材料進(jìn)行等離子氮化處理,再沉積TiN 薄膜,改善了材料表面的機(jī)械性能并提高了膜基結(jié)合力,其硬度、耐磨損、抗氧化及抗腐蝕性能等明顯提高,有利于減少薄膜表面與基體開裂傾向, 同時(shí)改善其摩擦磨損性能。本文采用低壓高頻等離子浸沒離子注入及氮化技術(shù)(HLPIII)對(duì)工業(yè)純鐵進(jìn)行表面處理,進(jìn)一步利用非平衡磁控濺射技術(shù)(UBMS) 在氮化的工業(yè)純鐵上制備了Ti/TiN多層膜,研究了復(fù)合處理后材料的機(jī)械性能以及抗腐蝕性能。

1、實(shí)驗(yàn)方法

1.1、樣品制備

將純度為99.8 %的工業(yè)純鐵加工成(<10mm ×1.5mm的試樣,依次用240# 到1200 # 的SiC 砂紙濕磨,再用1μm的金剛石拋光液對(duì)表面進(jìn)行機(jī)械拋光。樣品處理前經(jīng)過丙酮和酒精的超聲波清洗,并在真空室內(nèi)經(jīng)氬離子預(yù)濺射,去除樣品表面的污染物。

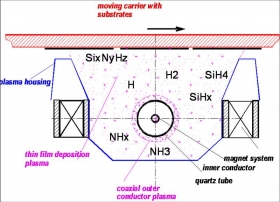

1.2、等離子氮化及TiN薄膜的制備

利用多功能等離子體浸沒離子注入設(shè)備進(jìn)行高頻低壓等離子體浸沒離子注入及氮化,真空室本底真空度為2.5 ×10 - 3 Pa ,通入氮?dú)?N2 分壓為0.5Pa ,利用射頻電感耦合方式激發(fā)形成氮等離子體,通過在工件上施加3.5kV (頻率15.15kHz ,占空比25 %) 的脈沖負(fù)偏壓對(duì)工業(yè)純鐵進(jìn)行離子注入及氮化,等離子注入及氮化時(shí)間為3h。

利用UBMS450 型高真空非平衡磁控濺射設(shè)備,在離子注入及氮化后的工業(yè)純鐵表面進(jìn)一步合成Ti/ TiN 多層薄膜。本底真空度為1.8 ×10 - 3 Pa ,濺射靶材為純鈦(99.9 %) ,基體溫度為20 ℃,濺射電流3A ,基體負(fù)偏壓50V ,靶基距100mm ,制備TiN 薄膜時(shí),氮?dú)夂蜌鍤獾牧髁勘葹?sccm∶60sccm ,制備純鈦薄膜時(shí)氮?dú)夂蜌鍤獾牧髁勘葹?∶60sccm ,一個(gè)調(diào)制周期內(nèi)Ti 和TiN 沉積時(shí)間分別為72s 和182s , 共4 個(gè)周期,薄膜總厚度約為800nm。

3.5kV 電壓下離子注入及氮化的樣品以F3.5表示,氮化及沉積Ti/ TiN 多層薄膜復(fù)合處理的樣品以F3.5/ Ti/ TiN 表示,工業(yè)純鐵表面直接制備Ti/ TiN多層薄膜樣品以Fe/ Ti/ TiN 表示。

1.3、氮化層及TiN薄膜的性能檢測

利用X 射線衍射儀(XRD) 分析氮化層、Ti/TiN多層膜的結(jié)構(gòu);利用X 射線光電子能譜(XPS) 分析等離子注入及氮化后樣品表面化學(xué)成分;利用掃描電子顯微鏡( SEM) 和電子能量色散X 射線譜儀(EDX) 觀察低壓高頻等離子體浸沒離子注入及氮化后樣品的斷面組織形貌和成分;利用HXD21000 顯微硬度計(jì)測試復(fù)合處理后樣品的顯微硬度;利用瑞士CSEM公司銷盤式摩擦實(shí)驗(yàn)機(jī)評(píng)價(jià)復(fù)合處理樣品的耐摩擦磨損能,根據(jù)磨痕寬度、深度及磨痕形貌評(píng)價(jià)樣品的耐磨性;利用PS168 電化學(xué)工作站測試復(fù)合處理后樣品的耐腐蝕性,根據(jù)陽極極化曲線分析樣品的耐腐蝕性;利用WS297 型結(jié)合力測試儀測定了Ti/ TiN 多層薄膜的膜基結(jié)合強(qiáng)度,根據(jù)聲信號(hào)發(fā)生突變的載荷與劃痕光學(xué)照片,綜合分析薄膜的膜基結(jié)合力。

2、實(shí)驗(yàn)結(jié)果與討論

圖1 為等離子浸沒離子注入及氮化后樣品的X射線衍射圖譜,采用Cu 靶,掠射角5°。從圖中可以看出,在3.5kV 脈沖電壓下進(jìn)行注入及氮化,在工業(yè)純鐵表面形成氮化物,氮化物結(jié)構(gòu)主要為ε- Fe3N和γ- Fe4N。

圖1 等離子注入及氮化后樣品X射線衍射圖譜 圖9 等離子氮化和未氮化基體上的Ti/ TiN 多層薄膜陽極極化曲線

限于篇幅,文章第二章節(jié)的部分內(nèi)容省略,詳細(xì)文章請(qǐng)郵件至作者索要。

圖9 為等離子氮化和未氮化基體上的Ti/ TiN多層薄膜陽極極化曲線,電解液為0.9wt %NaCl 溶液,從圖中可以看出經(jīng)等離子氮化和Ti/ TiN 復(fù)合處理后,自腐蝕電位增加,腐蝕電流密度減小,表面抗腐蝕性大大提高,而純鐵抗腐蝕性最差。這可能是因?yàn)閺?fù)合處理后,復(fù)合改性層的厚度比單一改性層厚度大得多,同時(shí)使表面變得更致密,阻擋了Cl - 對(duì)純鐵進(jìn)一步腐蝕。

3、結(jié)論

本文研究了工業(yè)純鐵等離子體氮化及Ti/ TiN多層薄膜沉積復(fù)合處理后樣品的機(jī)械性能以及抗腐蝕性,結(jié)果表明:工業(yè)純鐵通過低壓高頻等離子注入及氮化(HLPIII) 表面處理,在- 3.5kV 的脈沖偏壓下,表面形成了以ε- Fe3N 和γ- Fe4N 相為主的氮化層,利用直流反應(yīng)非平衡磁控濺射進(jìn)一步在氮化后樣品上制備Ti/ TiN 多層膜,經(jīng)過復(fù)合處理后,樣品硬度和耐磨性進(jìn)一步提高,在0.9wt %NaCl 溶液,其耐腐蝕性最好。復(fù)合處理和未經(jīng)氮化的基體上Ti/ TiN 多層薄膜樣品的臨界載荷分別為12N 和2.3N ,說明工業(yè)純鐵經(jīng)等離子注入及氮化后提高了膜基結(jié)合力。