DN50空心閥球高效精密研磨技術

對DN50空心閥球提出一種新型平面式加工方法。采用這種方法可以同時實現對一批閥球進行加工,并具有較好的批一致性,使加工后的球體表面質量和球形偏差得到很好的改善,其效率較傳統手工方式有很大的提高。

大尺寸球閥廣泛應用于水利、化工、船舶、精密儀器等領域。球閥結構中最關鍵的部件是經精細研磨的空心球體,其球形偏差和表面粗糙度的好壞直接影響著球閥的密封效果。對于空心閥球的加工,傳統上采用手工研磨,即先用銼刀、砂紙修銼待研球體表面,然后球體與閥座用合適的研磨砂進行手工配研。手工研磨不僅效率低下而且所獲得的球度和表面粗糙度不高。目前,對于實體硬質材料球體的研磨加工,技術較成熟,大致有2種方式:一種是杯狀研具加工法,較為典型的是清華大學余興龍教授提出的四軸自動球面機,可以加工出球形偏差為0.02μm,表面粗糙度Ra=0.5nm的高精度鋼球,另一種是磨盤研磨法,如V形槽研磨方式,雙V形槽研磨方式,偏心V形槽研磨方式,同軸三盤研磨方式,磁流體研磨方式,行星式球體研磨方式,等等。然而,實體球的研磨加工方式并不適用于輕質空心的閥球體的批量研磨加工。四軸自動球面機雖然能加工出高精度的球體,但是加工效率低下,加工成本高,不適合批量生產。有些實體球加工的設備(如V形槽研磨方式,雙V形槽研磨方式,偏心V形槽研磨方式,同軸三盤研磨方式)壓力分辨率較低,對閥球加工容易使球體變形。采用行星式球體研磨方式對閥球進行研磨加工時,雖然研磨壓力可以調節,但實驗發現,對球體施加的載荷稍大就會導致球體打滑,球體只有在很小載荷情況下才能自由旋轉,球體材料去除率低,直接影響加工效率。針對大尺寸球閥內的DN50閥球的研磨加工,提出一種新型加工方法,實現閥球體在研磨過程中公轉速度與自轉速度的自由配比,從而實現球體表面研磨軌跡的均勻化。即使在相對較大載荷下,球體也能自由旋轉,提高球體研磨效率。

1、實驗建立

1.1、實驗模型的建立

此實驗裝置是在傳統平面研磨設備基礎上進行改造的。加工過程中球體在研磨盤和保持架的共同作用下運動。在研磨過程中球體是2個運動的合成:一是球體在研磨盤的摩擦力作用下引起的公轉運動;二是保持架驅動球體的來回作搖擺。

1.2、運動分析

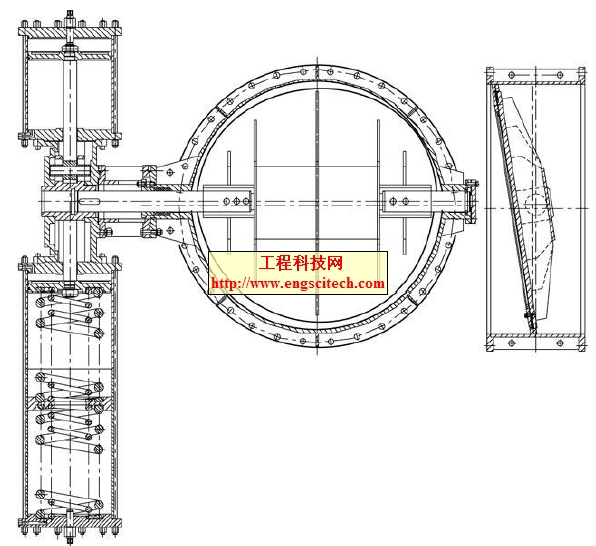

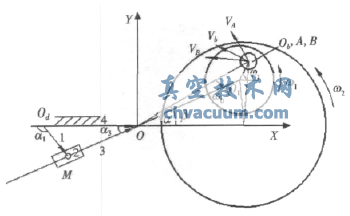

閥球在研磨拋光過程中,其運動示意圖如圖1所示。現以其中1個閥球進行分析。其中的搖擺運動可簡化為曲柄滑塊運動。

圖1 球體運動分析圖

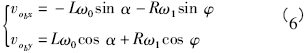

球坯與上下2盤的接觸點分別記為A點和B點,球心為Ob點,實驗設備中曲柄滑塊機構的封閉矢量方程為

用復數形式表示為

將式(2)展開、整理得

將式(2)對時間t求導,再進行展開、整理得

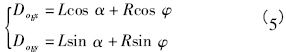

球心的位置方程為

將上式對時間t,求導,可得球心的速度方程

球心處速度平衡方程為

2、仿真與實驗

2.1、仿真結果

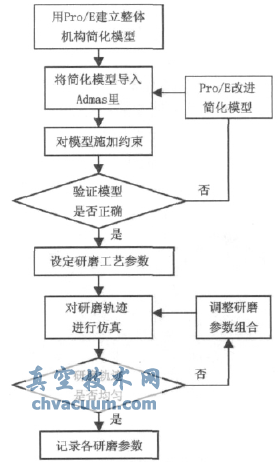

研磨軌跡是否均勻直接影響研磨質量和研磨效率的提高。利用Pro/Engineer軟件建立整體機構的簡化模型,將建好的模型導入ADAMS仿真軟件對球體研磨過程中球面上形成研磨軌跡進行仿真,其仿真流程圖見圖2所示。

圖2 仿真流程圖

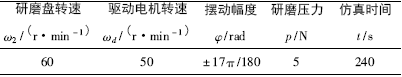

根據不同研磨工藝參數組合比較,設定的球面研磨軌跡仿真條件見表1所示。

表1 球面研磨軌跡仿真條件

從仿真結果可以看出,研磨軌跡完全覆蓋整個球面,而且研磨軌跡的不重復率很高,這樣可以保證球體在研磨過程中,球面上每點都能得到研磨。

仿真結果如圖3所示。

圖3 球面研磨軌跡仿真圖

2.2、實驗結果

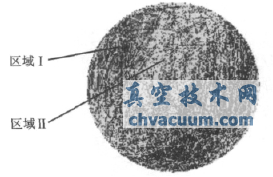

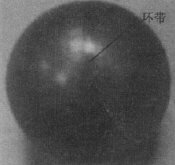

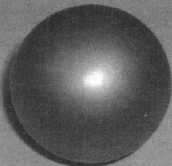

選擇合適的研磨工藝參數,用該種加工方法對一批空心閥球進行研磨加工。圖4為加工前閥球毛坯照片,可以看到明顯的焊接環帶;圖5為采用該種方法加工后的閥球照片。通過加工前后對比,可以看出,采用這種新型平面加工方法加工出的空心閥球,其表面的接縫被完全消除,整個球面十分光亮。對加工后的一批球進行測量,其球度的平均值E(φ)=30.235μm,表面粗糙度Ra=0.8μm。

圖4 加工前球體

圖5 加工后球體

3、結論

通過仿真與實驗,可以看出用此加工方法研磨輕質空心閥球,能使球體在研磨過程中獲得很好的研磨軌跡,進而獲得較高球度和表面粗粗度的球體。而且用此種方法加工的閥球,其效率較手工研磨有了很大提高。