如何解決控制閥套的通配性問如何解決控制閥套的通配性問題題

通過對控制閥套的結構特點及工藝要求進行分析,采用兩次定位加工的工藝方法,設計出一套夾具,其作用是在保證要求較高的同軸度的前提下,加強了控制閥套的通配性。

引言

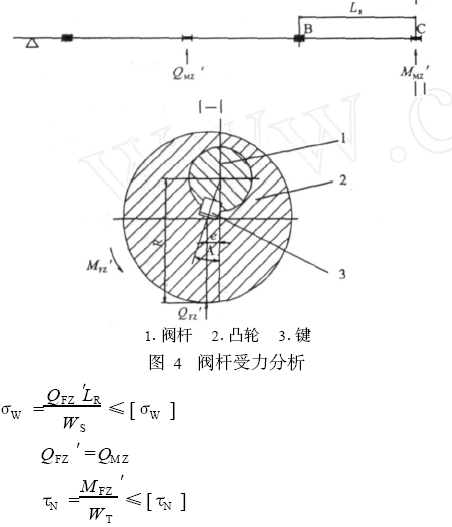

在一套完整的液壓泵中,控制閥門部件(由控制閥套與控制閥芯組成)起著核心作用,因為液壓泵的流量大小及流量的均衡性主要靠它來決定,而油量是通過控制閥套與閥芯之間的配合間隙流進或流出各個進出油口,因此他們之間的配合間隙起著關鍵作用。在我公司某型號產品液壓泵中,控制閥套與閥芯的配合間隙為0.008~0.016,因此這個環節制造的精度要求非常高。

1、問題描述

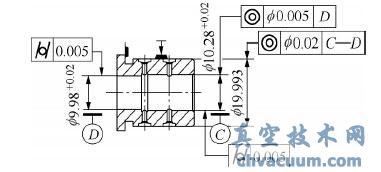

我公司某型號產品零部件閥套(見圖1)的閥芯孔采取的工藝路線是:鉆孔—粗磨內孔—精磨內孔—研磨內孔。其中在精磨階段,兩個臺階閥套孔的同軸度要求達到ϕ0.005mm,圓柱度達到0.005mm。在實際加工過程中,由于采用三爪一次定位加工,其同軸度能完全保證,但在長度方向上,由于砂輪臺階磨棒直徑小、長度較長、鋼性較差等特點,使加工出來的小孔孔口成喇叭形狀,直接影響與閥芯的配合間隙。于是又采取最后一道工序—研內孔,把該孔加工到最終尺寸,最后再按照孔的實際尺寸研配控制閥芯,保證間隙為0.008~0.016mm,由于研孔工序的人為因素影響很大,所加工孔尺寸差異也較大,這樣就使閥套與閥芯只能一對一配磨使用與管理,其使用的局限性非常大。但隨著產品批量的增加,市場競爭的激烈,我廠對閥套提出一個通用性要求,要求閥套能與任何一個閥芯通配使用。

針對上述問題,我們采取了相應的改進措施。

圖1 產品結構示意圖

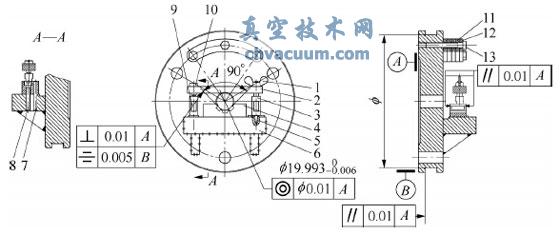

2、磨夾具結構的設計

根據閥套的定位與壓緊要求,設計了一套磨內孔夾具(見圖2),整個工裝有13個零件組成。其中No.6支座作為夾具的固定部件,可與機床聯結,其旋轉中心就是產品的加工中心;No.4 V形塊、No.7 圓柱銷、No.8內六角螺釘等主要部件組成一體,作為夾具的定位部件。在該部件中,主要靠V形定位塊來定位、定心,考慮其磨損大,特意給定兩塊合金條,增加使用壽命;No.1 碟形螺母、No.2 回轉壓板、No.3 支柱、No.5 圓柱銷、No.9 支柱、No.10 階形螺釘主要部件組成一體,作為夾具的壓緊部件。該夾具主要靠一旋轉壓板壓緊,卸產品時只需稍稍松動蝶形螺母,打開旋轉壓板就可以了,這樣節約了大量的勞動時間;No.11配重、No.12 墊片、No.13 六角頭螺栓等主要部件組成一體,作為夾具的平衡部件,由圖2可知,支座是一焊接偏心結構部件,為了保證其旋轉平衡性,設計了一套平衡配重。

圖2 磨內孔夾具

3、改進后達到的效果

(1)保證加工質量。由上述可知,要解決小端孔口喇叭狀的情況,其辦法就是在長度方向上減少砂輪磨棒頭的尺寸,以便增強其鋼性,于是就必須把閥套分兩次裝夾調頭磨內孔。但目前所用三爪分兩次裝夾產品加工的兩個臺階孔的同軸度較差,即ϕ0.005的同軸度無法保證。但我們所設計的這付工裝就解決了這個問題。由圖2所示,這付夾具主要靠V形塊(No.4)定位、定心,靠一條形回轉壓板(No.2)壓緊產品,無論產品如何調頭加工,其兩臺階孔的同軸度都能很好保證,同時圓柱度也能達到要求。

(2)增加閥套的通配性,便于閥套與閥芯的獨立管理。這付夾具的使用使所加工孔的尺寸差異較小,與閥套相配合的閥芯外圓尺寸也不再受閥套內孔實際尺寸的配磨限制。既增加了閥套的通用性,又可使它們分別進行獨立管理,這給管理帶來很大的方便。

(3)減少工人的勞動強度,節約加工成本。通過這樣的改進路線,可取消最后一道研孔工序,在精磨內孔工序就可保證最終要求,從而減少工人的勞動強度,節約加工成本。

(4)夾具使用壽命長,便于返修。首先考慮到成批生產,減少其定位、定心V形塊的磨損,特意在V形塊與產品接觸的位置銅焊兩塊硬質合金條,增加其使用壽命。其次考慮到返修,V形塊支座(No.6)之間是用螺釘與圓柱銷聯接,便于拆卸返修。

4、結論

利用該夾具加工的控制閥套,其要求較高的圓柱度、同軸度都得到了很好的保證,真空技術網(http://smsksx.com/)認為在此前提下,增加了控制閥套與控制閥芯的通配性,各自的獨立性為管理帶來了很大的方便,并且該夾具的使用得到了廣大加工者的好評。