閥門膨脹節用接管和波紋管焊接工藝的分析

介紹了閥門膨脹節中的接管和波紋管分別選用15CrMo 和304 不銹鋼材料連接的焊接工藝。通過對15CrMo、304 不銹鋼及其異種接頭焊接性分析,對比分別采用Ni 基合金和奧氏體不銹鋼填充材料時,獲得的焊縫組織,結合焊接性分析結果,確定焊接工藝、制定焊接工藝參數。

1、概述

某管道工程中,閥門膨脹節中的接管和波紋管分別選用15CrMo (珠光體耐熱鋼) 和304 不銹鋼( 奧氏體不銹鋼) 材料制造,然后采用焊接工藝將其連接。15CrMo 和304 不銹鋼雖然都是鐵基合金,但二者成分和性能差距很大,屬異種金屬的焊接。由于不同金屬的化學成分、物理特性、化學性能差別較大,異種金屬的焊接比同種金屬焊接復雜的多。

2、焊接性分析

2.1、15CrMo 的焊接性

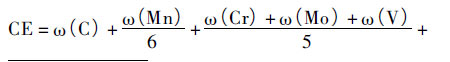

15CrMo 屬于珠光體耐熱鋼,其焊接性與低碳調質鋼相近。焊接有冷裂傾向,焊后熱處理有消應力裂紋傾向。15CrMo 的淬硬傾向及冷裂紋敏感性可根據碳當量間接評測。根據國際焊接學會(ⅡW) 推薦的碳當量公式計算得到15CrMo 碳當量CE 為

通過式(1) 計算( 該結果忽略雜質含量,實際碳當量應略高于計算值) 得到15CrMo 的CE 介于0.43% ~0.63% 之間,平均值為0.53%。根據碳當量判定條件,可知15CrMo 焊接必須通過一定溫度的預熱才能防止裂紋的發生。根據Ito - Bessyo 的預熱溫度計算公式初步計算δ = 6mm 預熱溫度。

![]()

通過式(2) 計算可知15CrMo 焊接預熱溫度應介于152 ~189℃之間。防止15CrMo 焊后熱處理消應力裂紋傾向的主要工藝措施為通過提高預熱和層間溫度,采用低熱輸入焊接方法和工藝,縮小焊接接頭過熱區的寬度,限制晶粒長大,選擇合理的熱處理工藝參數,盡量縮短敏感溫度區間的保溫時間。

2.2、304 不銹鋼的焊接性

304 不銹鋼是典型的的奧氏體不銹鋼,與其他不銹鋼相比,奧氏體不銹鋼的焊接比較容易,但其具有較高的熱裂紋敏感性,在焊縫及近縫區都有可能產生熱裂紋。產生熱裂紋的基本原因是由于在焊縫局部加熱和冷卻條件下,焊接接頭部位的高溫停留時間較長,焊縫金屬及近縫區在高溫承受較高的拉伸應力和應變引起。

2.3、Ni 基合金的焊接性

Ni 基合金具有較奧氏體不銹鋼更高的熱裂紋敏感性。Ni 基合金焊縫金屬較鋼焊縫金屬不易潤濕展開,即使增大焊接電流也不能改進焊縫金屬的流動性,反而起著有害作用。Ni 基合金熱導率較不銹鋼要低,相同參數下高溫停留時間更長。因此要避免高熱輸入帶來的不利影響,宜采用較不銹鋼小的熱輸入進行焊接。

2.4、15CrMo 與304 不銹鋼異種接頭焊接性

15CrMo 與304 不銹鋼焊接時,兩種母材都要發生熔化,與填充金屬共同形成焊縫。由于前者合金元素遠低于后者,因此其熔化進入焊縫,會對整個焊縫金屬成分產生稀釋作用。

在15CrMo 與304 不銹鋼焊接熔池邊緣,由于液態金屬溫度低,流動性差,在液態停留時間較短,一般情況下15CrMo 與填充金屬材料的成分有較大差異,熔化的母材金屬在熔池邊緣與填充金屬不能很好的熔合,形成和焊縫金屬成分不同、寬度0.2 ~0.6mm 的過渡層。這區域可能是高硬度馬氏體或奧氏體加馬氏體組織,而這種組織正是引起焊接裂紋的原因之一。

由于15CrMo 含碳量較高,合金元素較少,而304 不銹鋼卻相反。在高溫加熱過程中,一部分碳通過界面由15CrMo 一側遷移奧氏體一側,在15CrMo 一側形成脫碳層,同時在奧氏體一側形成增碳層。這個結果會降低接頭高溫持久強度10%~20%。為了防止碳遷移可采用15CrMo 一側增加碳化物形成元素或在奧氏體焊縫中減少這些元素,在15CrMo 一側預先堆焊含強碳化物形成元素或鎳基合金的隔離層,提高奧氏體焊縫中的鎳含量,減少焊縫及熱影響區高溫停留時間。

15CrMo 與304 不銹鋼的線膨脹系數相差較大,且304 不銹鋼的導熱能力較差,因此焊后在焊縫和熔合線附近會產生較大的焊接殘余應力。這種殘余應力不能通過熱處理的方法消除。如這種接頭在交變溫度下工作時,15CrMo 側就可能出現熱疲勞裂紋,使接頭過早斷裂。為防止這種現象的出現,主要采用的工藝措施為優先選用線膨脹系數與15CrMo 線膨脹系數相近且塑性好的鎳基材料作為填充金屬,嚴格控制冷卻速度,并采用焊后緩冷等措施。

2.5、焊縫組織分析

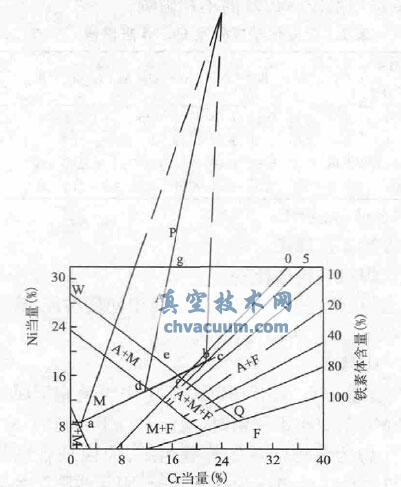

焊縫金屬成分可通過不同的焊接材料,不同的熔合比進行控制。通過分析,結合實際生產需求,焊縫填充材料可選擇奧氏體不銹鋼焊絲H0Cr21Ni10或ERNiCr-3 焊絲,相關金屬化學成分及當量值見表1,通過圖1 對焊縫組織進行分析。

圖1 舍夫勒組織

假設焊縫金屬中15CrMo與304不銹鋼熔入量相等,則母材化學成分為兩鋼種的平均值,其在圖1上用ab 連線的中點d 點表示。H0Cr21Ni10 焊絲化學成分在圖1 上用c 點表示。ERNiCr-3 焊絲化學成分在圖1 外用p點表示。母材化學成分與H0Cr21Ni10 焊絲化學成分連線交奧氏體邊界WQ于f 點,該點熔合比為52.8%; 母材化學成分與ERNiCr-3 焊絲化學成分連線交WQ 于點e,交奧氏體上限于點g,e 點、g 點對應的熔合比分別為90.4%、67.0%。當采用H0Cr21Ni10焊絲作為填充材料時,熔合比大于52.8% 時,焊縫組織為馬氏體或奧氏體+ 馬氏體組織。當熔合比小于52.8%,焊縫組織為奧氏體+ 鐵素體組織。馬氏體組織是不希望得到的,所有在選用H0Cr21Ni10焊絲時,熔合比小于52.8%即可得到塑性較好的奧氏體+ 鐵素體焊縫組織。當采用ERNiCr-3焊絲焊接時,熔合比大于90.4%,獲得馬氏體或奧氏體+ 馬氏體組織。熔合比介于67.0% ~ 90.4% 之間時,獲得奧氏體組織。熔合比小于67. 0%,獲得鎳合金組織。

對比分析可知,如選擇H0Cr21Ni10 焊絲作為填充材料,因奧氏體不銹鋼塑性高,且對氫的溶解度較大,有利于焊縫成形,冷裂和熱裂傾向較小,焊接難度較低,但其不耐晶間腐蝕,降低高溫持久性能,在交變溫度條件下工作,15CrMo側就可能出現熱疲勞裂紋,使接頭過早斷裂。如選擇ERNiCr-3 焊絲,冷裂和熱裂傾向較高,焊接難度有所增加,但能避免選用奧氏體焊絲的不利影響。

表1 金屬化學成分及Cr、Ni 當量值%

3、焊接工藝確定

3.1、焊接材料選擇

通過分析,充分考慮產品高溫使用性能,宜選用ERNiCr-3作為填充材料。

3.2、焊接要點

通過分析,采用ERNiCr-3作為填充金屬焊接15CrMo與304不銹鋼時,應注意以下幾點。

(1) 為獲得優質的焊縫組織,應保證合適焊縫熔合比,使焊縫組織為鎳基合金,因其線膨脹系數與15CrMo 相近,且塑性較好,焊接殘余應力集中在塑性變形能力強的304 不銹鋼一側,避免15CrMo 側出現熱疲勞裂紋。

(2) 嚴格控制焊接熱輸入,避免焊接區域過熱,形成粗大的金相組織,故焊接方法采用鎢極氬弧焊焊接。

( 3) 為減少產生冷裂紋,保證焊前清理質量,采預熱140~150℃,后熱處理200~220℃,保溫2h。

(4) 為減少產生弧坑裂紋,收弧時要適當降低電弧高度并增加焊接速度以減小熔池尺寸。

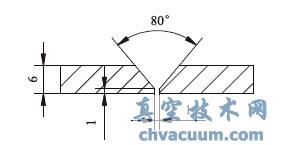

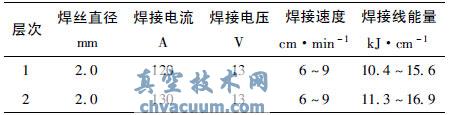

(5) 坡口形式如圖2 所示,采用多層單道焊接,其工藝參數見表2。

3.3、焊接試件檢驗

根據NB/T 47014-2011的要求,對焊接試件進行了X 射線探傷和力學性能試驗。①X射線探傷符合GB/T 3323-2005 規定的Ι 級標準要求。②拉伸試驗時,2個試樣的抗拉強度分別為562MPa和557MPa,均斷裂于15CrMo 母材一側,合格。③彎曲試驗時,彎心直徑24mm,彎曲角度180°,正彎和背彎均完好無裂紋,合格。④根據檢測結果,編制焊接工藝評定報告HP-2013042。

圖2 坡口形式 表2 焊接工藝參數

4、現場施工

根據焊接工藝評定HP-2013042報告,編制焊接生產工藝卡,嚴格按工藝要求對膨脹節產品進行試制、小批量生產和量產,最終完成100件膨脹節產品,產品經檢驗合格后均交付顧客使用,整個生產過程中未發現異常。

5、結語

15CrMo與304不銹鋼異種金屬的焊接,首先應分析各自的焊接性,然后綜合考慮2 種金屬接頭的焊接性,分析接頭組織采用不同填充材料和熔合比的變化,從而確定焊接材料、焊接方法及熔合比,通過焊接工藝評定確定焊接工藝參數,并嚴格按評定工藝參數焊接,保證產品符合標準和設計要求。實踐證明,采用鎢極氬弧焊,用ERNiCr-3焊絲作為填充材料,焊接15CrMo與304不銹鋼完全可行,可以保證接頭焊接質量。