汽輪機速關閥不同開度下的流動特性數值研究

本文應用商業CFD軟件Fluent對某型汽輪機速關閥不同閥開度下的二維流場特征進行了數值模擬,給出了通流部分流場的總壓、流線及馬赫數的分布情況。數值模擬結果表明,在大開度情況下,閥體內部馬赫數較低,損失較小;開度較小時閥座與閥碟之間的喉部將出現激波和超音流動,從而帶來較大的損失。

汽輪機速關閥也稱為主汽門,由閥門本體和油動機兩部分組成,它是主蒸汽管路與汽輪機之間的主要關閉機構,在緊急狀態時能立即截斷汽輪機的進汽,使機組快速停機以達到保護機組目的。出于安全性考慮,汽輪機對速關閥快速關閉性能要求極高,在這個過程中由于閥開度逐漸減小,閥碟前后壓差越開越大,造成通流部分的流速很大甚至出現超音速區域,這樣可對后面的管路有一定的沖擊力,并且會造成流動損失的增加。祝海義等人[1]研究了大功率汽輪機調節閥在不同開度時的流場特性,討論了流量和損失隨開度的變化規律,發現小開度下蒸汽對閥座壁面的沖蝕較大開度時更為嚴重。徐克鵬[2]采用實驗與數值模擬相結合的手段,對某600MW汽輪機高壓主汽調節閥進行了研究,討論了閥門流量分配關系、損失的分布情況及其產生機理。相曉偉[3-4]則通過對調節閥全工況三維流場的數值模擬,總結了調節閥開度對通流和損失的影響規律,并提出了一種新的解決思路[5]。

本文根據某型汽輪機速關閥的相關參數,對不同閥開度情況下的流場進行了二維數值模擬。通過比較各工況下的流場結果,揭示了不同閥開度工況下通流部分的流動特征,討論了壓力、速度及損失的分布,為優化速關閥的結構設計提供了相應的參考數據。

1、速關閥結構及工作原理

圖1為某型汽輪機速關閥結構示意圖,其關閉動作由保安系統操縱,當保安系統中任何一個環節發生速關動作時,則速關油失壓,在彈簧力作用下,活塞與活塞盤脫開,連同閥桿、閥碟即刻被推向關閉位置。

圖1 速關閥結構示意圖

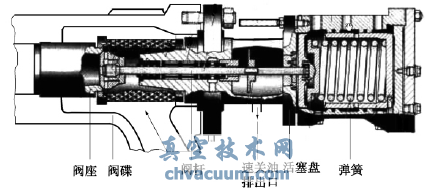

圖2 速關閥結構剖面圖

圖3 速關閥二維計算簡化模型

2、數值模擬方法

本文采用的數值模擬工具是商業CFD軟件Fluent,該軟件是目前市場上最流行的CFD軟件,可以用來模擬從不可壓縮到高度可壓縮范圍內的復雜流動。同時由于具備了靈活的非結構化網格和成熟的物理模型,使得Fluent在轉捩與湍流、傳熱與相變、化學反應與燃燒等都有廣泛的應用。與其相配套的網格生成工具Gambit,能夠簡單而又直接地實現幾何建模和網格生成。

2.1、速關閥的二維結構模型及其簡化

圖2為速關閥的二維機構模型,包括蒸汽來路管道、出路管道、進汽腔室、主閥碟部分。速關閥通道形狀復雜,其流道為雙喉噴管:第一喉部是閥座上緣與隨閥桿升程變化的閥碟下緣構成的,其通流面積是變化的;第二是閥座通道通流面積不變的噴管喉部。由于是二維的問題,若加上閥桿的輪廓線且連接腔室右端形成封閉區域,則閥桿上方的區域將會與蒸汽室隔開,這與實際的三維問題結構不符,因此我們將其忽略,使得計算模型更接近于實際情況(見圖3)。

圖4 速關閥二維計算網格

2.2、計算方案

本文研究速關閥行程為45mm,根據數值模擬的需要,模擬不同閥開度情況下通流部分流場結構。因此選擇具有代表性的閥開度,由于閥開度較小時,流場變化大,則閥開度較小時可選得密集些,故選定以下開度為研究方案:100%、75%、50%、35%、20%、5%。

2.3、數值方法

2.3.1、網格生成

速關閥型腔結構復雜,但由于是二維問題,其復雜程度大大降低,并且該數值模擬主要目的是總體上了解速關閥通流部分的流動情況,所以可以選擇非結構化網格。基于閥門的對稱性,取其中心剖面即可,網格單元數約為5.5萬。

2.3.2、湍流模型及邊界條件

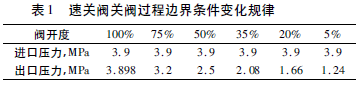

考慮到流動的具體特征,選用標準的k-ε湍流模型。根據對應機組的設計參數,取蒸汽來流總壓po*為3.9MPa,假設在閥碟處于全開狀態時進口壓力和出口壓力相等,閥碟在關閉的瞬間,閥后壓力等于背壓1.1MPa。其他工況下的閥后壓力按方程p=2.8η+1.1給定,式中p為閥后壓力,η為閥開度。不同開度工況下的進出口壓力參數見表1所示。

3、結果與分析

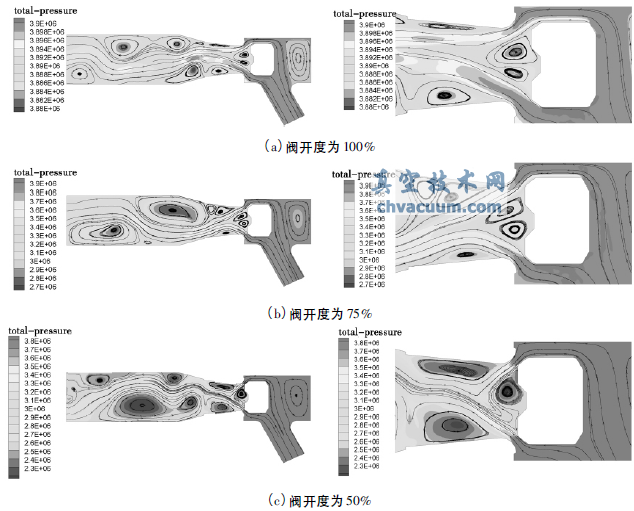

3.1、總壓及流線分布

圖5(a)為100%開度下速關閥內部的總壓與流線分布,可以發現總壓在閥前分布較為均勻,自閥碟喉部向閥座內部的流動,總壓呈現出噴射狀的分布并逐漸下降,其噴射尾流大致居于管道中央且影響距離較遠,一直延伸至調節閥出口。從內部流線來看,在噴射尾流的兩側,形成數量眾多的旋渦,這是由于粘性蒸汽在噴射流的牽引下,同時又受到壁面的摩擦力作用,不斷產生出了類似于卡門渦街的相同旋向的旋渦。在閥碟后部中央位置,出現一個低壓空穴區,并且生成一組穩定的旋向相反的渦對。另外在閥碟右側的流動死區內形成一個穩定的中心點旋渦結構,并且總壓略有下降。

圖5(b)為75%開度下的閥內流動狀態,與100%開度下的流場相比,閥后的總壓大幅下降(100%開度下最低總壓為3.88MPa,75%開度下最低總壓2.7MPa),出口管道內的旋渦尺較大,閥門喉部的噴射流影響區域稍小,且上側喉部的噴射作用強于下側,閥后中央位置的空穴區面積相近,閥座前流動死區流動狀態相似。當開度關至50%開度時圖5(c),其內部壓力較前兩個開度又有下降,最低壓力僅為2.3MPa,其喉部整體噴射流動強度再次下降,閥后管道內的流動開始惡化,與前兩個開度最大不同之處在于空穴區的流動狀態,之前穩定存在的渦對,其下側的旋渦開始失穩破裂,閥前死區的流動則無明顯變化。到35%開度時圖5(d),一方面出口總壓持續下降(最低壓力1.8MPa),流場繼續惡化,同時閥后空穴區僅剩一個旋渦,閥前死區流動未見明顯變化。到20%開度時圖5(e),上、下兩側的喉部射流強度明顯下降,已無法相交于管道中央,僅附著于上、下管壁向后傳播,整個出口管道內部都呈現出類似于死區的流動狀態,此時流動混亂且損失激增。5%開度下圖5(f),流動狀態進一步惡化,喉部流動貼壁傳播,管道內部布滿大小不一的旋渦,流動處于最為復雜的狀態,必然導致更嚴重的節流損失產生。

圖5 不同閥開度下的總壓與流線分布

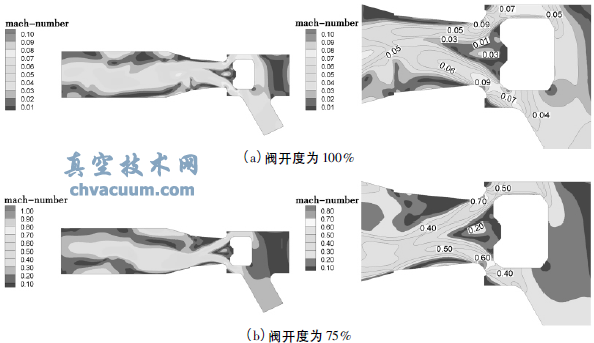

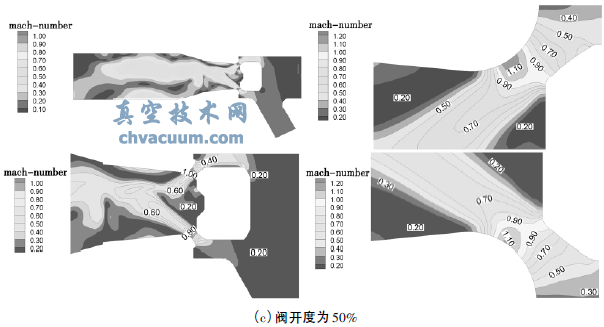

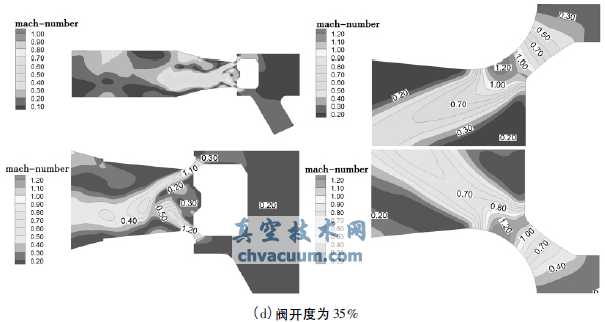

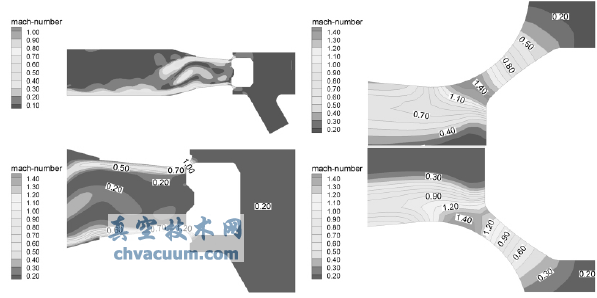

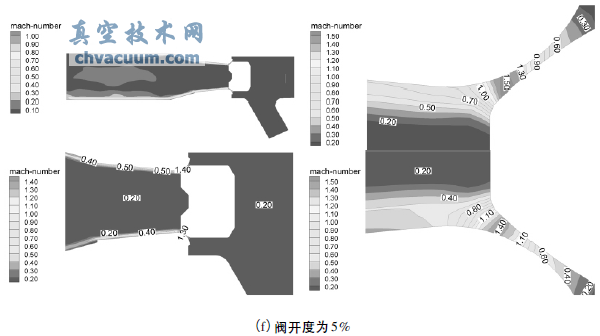

圖6 不同閥開度下的馬赫數云圖

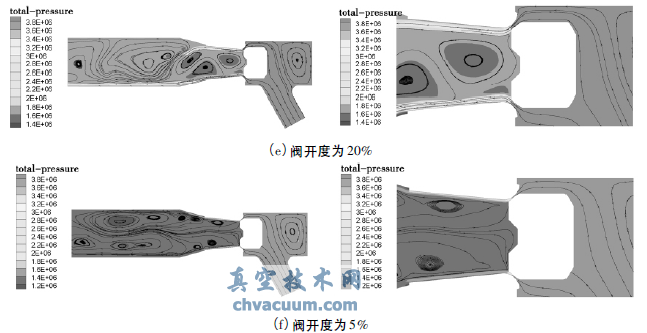

3.2、馬赫數分布

圖6(a)為100%開度下的馬赫數分布,可以發現,在此開度下,整個區域內的馬赫數較小,上、下兩側喉部的射流區出現最大馬赫數0.1086(參考表2,下文類似),閥后空穴區馬赫數僅為0.03。在閥后,由于兩側喉部的射流相交于管道中央,因此整個管道中央的速度要高于上、下管壁。圖6(b)為75%開度下的馬赫數分布,發現隨著開度的減小,喉部最大馬赫數急劇增大,已由100%開度的0.1086上升到0.8671,但還未出現超音區域,空穴區的馬赫數則增加到0.2。開度為50%時圖6(c),由于進出口壓差的增大,同時由于閥碟與閥座形成的流動通道形狀類似于縮放噴管,因此喉部已經出現超音速流動,在閥座側壁面的最高馬赫數已達1.1802,閥后的空穴區馬赫數沒有明顯變化。當開度減小為35%后圖6(d),喉部的最高馬赫數進一步增加到1.3498,閥后管道內部馬赫數的混亂程度增加,空穴區的面積開始減小,但馬赫數大小不變。20%開度下圖6(e),喉部最高馬赫數增大為1.5239,此時兩側喉部的射流不在相交于閥后管道中央,而是貼著下側管壁向后傳播,空穴區開始向外擴張,其值仍為0.2左右。當開度關至5%時圖6(f),喉部最大馬赫數進一步上升到1.6122,上、下喉部的射流不再射向管道中央,而是貼壁流動,閥后管道中央區域均為低馬赫數區域。

4、結論

(1)隨著閥門開度的減小,閥后壓力逐步下降,閥碟后空穴區的面積逐漸減小,空穴區內的旋渦結構隨著開度的減小逐漸破裂消散。

(2)閥內部的流線隨著開度的減小而逐漸復雜,閥碟上、下兩側的喉部射流最大馬赫數逐漸上升,但射流影響區域逐漸減小。

(3)由于閥座與閥碟之間的流道形成了一個縮放噴管的型線,因此在小開度工況下受閥前、后壓差的作用,喉部形成跨音流動,這將對速關閥的流動造成進一步的損失。

參考文獻

[1]祝海義,王龍梅,韓萬金.超臨界600MW汽輪機調節閥流場三維定常數值模擬研究[J].汽輪機技術,2008,50(5):363-364,394.

[2]徐克鵬,蔡虎,崔永強,等.大型汽輪機主汽調節閥的實驗與數值分析[J].動力工程,2003,23(6):2785-2789,2794.

[3]相曉偉,毛靖儒,孫弼,等.汽輪機調節閥全工況三維流場特性的數值研究[J].西安交通大學學報,2006,40(3):289-293.

[4]相曉偉,毛靖儒,孫弼.汽輪機調節閥通流及損失特性研究[J].西安交通大學學報,2006,40(7):763-766.

[5]相曉偉,毛靖儒,孫弼.汽輪機調節閥設計的新思路[J].熱能動力工程,2006,21(3):235-238.