300MW機(jī)組高壓主汽調(diào)節(jié)聯(lián)合閥主門漏氣故障排除措施

華能井岡山電廠2#機(jī)組是20世紀(jì)90年代末生產(chǎn)的300MW亞臨界壓力汽輪發(fā)電機(jī)組,該機(jī)組已連續(xù)運(yùn)行10余年。該主汽閥為臥式布置一進(jìn)三出的聯(lián)合工作形式,主汽門采用臥式下部進(jìn)氣,3個調(diào)節(jié)閥為立式下部出氣。

1、故障簡述

華能井岡山電廠2#機(jī)組是20世紀(jì)90年代末生產(chǎn)的300MW亞臨界壓力汽輪發(fā)電機(jī)組,該機(jī)組已連續(xù)運(yùn)行10余年。該主汽閥為臥式布置一進(jìn)三出的聯(lián)合工作形式,主汽門采用臥式下部進(jìn)氣,3個調(diào)節(jié)閥為立式下部出氣。

近5年,在整個運(yùn)行期內(nèi)主汽閥經(jīng)歷多次大修和檢修。最近進(jìn)行了大修,更換了閥座等大量零件;由于右閥閥碟與閥座接觸線斷線故障,多次對閥座進(jìn)行研磨處理,檢修處理后機(jī)組運(yùn)行不久內(nèi)漏故障依舊。蒸汽內(nèi)漏成了疑難故障。

2、故障產(chǎn)生的原因及檢驗(yàn)排查

對于高壓主汽調(diào)節(jié)聯(lián)合閥右閥的主汽門閥碟與閥座接觸線斷線問題,曾在對閥座研磨過程中對密封線進(jìn)行檢查,接觸線為半周,而技術(shù)要求整圈連續(xù)接觸無斷線,并且經(jīng)過多次撞線檢查,每次接觸線位置不一樣。經(jīng)分析,真空技術(shù)網(wǎng)(http://smsksx.com/)認(rèn)為問題產(chǎn)生的主要原因有以下幾方面:

①閥座安裝質(zhì)量問題;

②閥碟和閥座新舊不匹配問題;

③閥桿彎曲導(dǎo)致閥碟非垂直接觸閥座問題;

④閥殼變形導(dǎo)致閥座與閥蓋孔軸線偏斜問題。

結(jié)合歷次檢修的結(jié)果,除進(jìn)行例行檢查外,有針對性地對閥座孔和閥蓋定位孔的同軸度和垂直度進(jìn)行專項(xiàng)檢查。對產(chǎn)生問題的原因進(jìn)行逐一排查,具體檢驗(yàn)結(jié)果如下:

(1)閥座安裝質(zhì)量問題。分解主汽閥后,檢查閥座接觸線有兩點(diǎn)斷線,接觸線整圈接觸寬窄不均勻,閥座安裝位置符合圖紙?jiān)O(shè)計(jì)要求。

(2)閥碟和閥座新舊不匹配問題。閥座與閥碟均按圖紙生產(chǎn)不存在新舊匹配問題。閥座無變形,型線完好。

(3)閥桿彎曲導(dǎo)致閥碟非垂直接觸閥座問題。閥桿拆解后進(jìn)行圓周跳動及直線度檢查。經(jīng)測量,閥桿圓周跳動合格,直線度超差0.03mm。通過檢測結(jié)果,閥桿彎曲不是閥碟斷線的原因。因?yàn)殚y桿與套筒的配合間隙能保證閥碟與閥座之間同軸度。

(4)閥殼變形導(dǎo)致閥座與閥蓋孔軸線偏斜問題。在閥殼主閥座孔與閥蓋孔定位的檢查過程中,首先拆卸下閥座并清理閥座孔內(nèi)氧化皮,清理閥蓋定位止口孔及其平面,進(jìn)行閥座孔與閥蓋定位孔同軸度及垂直度的檢驗(yàn)。由于閥體安裝后為臥式,兩孔水平串接布置空間相距712mm,現(xiàn)場沒有檢測設(shè)備能進(jìn)行同軸度和垂直度的檢測。根據(jù)現(xiàn)場實(shí)際情況,設(shè)計(jì)了閥孔同軸度和垂直度檢測工裝。

檢測工裝設(shè)計(jì)如圖1。工裝支架用Φ10mm鋼筋制成,底部為三角形設(shè)計(jì)。三角形底座大小對應(yīng)于閥座孔Φ462mm圓,并保證三角形頂點(diǎn)與內(nèi)孔有1mm間隙,便于定位螺釘調(diào)整。工裝放入閥座孔后調(diào)整3個定位螺釘,保證三角形底座頂點(diǎn)與閥座內(nèi)孔之間的總間隙在0.05mm之內(nèi),見圖2。利用三點(diǎn)成圓和三點(diǎn)成平面原理,三角形底面上垂直立桿。在立桿的同一截面設(shè)置3塊百分表,下部百分表測量閥座內(nèi)孔徑向值,見圖3。上部兩塊百分表成相互垂直布置,一塊測量閥蓋定位內(nèi)孔徑向,另一塊百分表測量閥蓋內(nèi)孔止口垂直平面,見圖4。

圖1 同軸度檢測工裝工具

圖2 工具固定及標(biāo)記

測量時先調(diào)整好底部三角形定位,確實(shí)后將各個百分表歸零,并在測量止口圓上做好標(biāo)記便于測量記錄。現(xiàn)場對止口圓以每90°標(biāo)記一點(diǎn),見圖2。

圖3 測量閥座內(nèi)孔徑向值

圖4 百分表成相互垂直布置

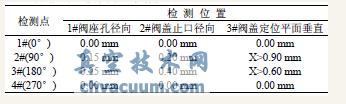

對上述數(shù)據(jù)分析發(fā)現(xiàn)兩孔(閥座孔與閥蓋止口孔)徑向值在相同位置偏差最大在3#位置(相對于1#位置的180°位置),單向(表測量值)為0.15mm。對應(yīng)1#位置(0°位置設(shè)定值為0mm),計(jì)算同軸度偏差為(0+0.15)/2=0.075mm;去除底面檢測工裝安裝徑向間隙0.05mm,實(shí)際同軸度偏差為0.025mm,不大于設(shè)計(jì)要求的同軸度偏差0.05mm。

對閥座孔進(jìn)行測量數(shù)據(jù)如下表。

通過測量證明閥座孔與閥蓋定位孔中心同軸度偏差在合格范圍之內(nèi)。但是從檢測記錄中發(fā)現(xiàn)閥蓋止口定位平面垂直度嚴(yán)重超差,在2#(90°位置)和3#(180°位置)兩個位置上相對于1#(0°位置)位置百分表測量相差最大處達(dá)0.90mm以上。

用刀口尺檢測閥殼止口平面的平面度時,發(fā)現(xiàn)止口平面變形為內(nèi)凹圓弧面,呈現(xiàn)不規(guī)則圓環(huán)狀,閥蓋定位孔靠近止口平面處金屬擠壓變形。根據(jù)此情況檢測閥蓋相對應(yīng)的止口部分,見圖5。閥蓋外圓設(shè)計(jì)高度為6mm的定位凸臺平面已經(jīng)變形,表面呈內(nèi)高外低的圓弧型,外圓實(shí)際高度為5mm左右,比設(shè)計(jì)要求值小1mm,見圖6、圖7。

圖5 閥蓋止口平面

圖6 凸臺高度檢測

圖7 平面變形檢測

通過以上原因排查,可以判定主汽門斷線的故障主要是閥蓋止口定位平面變形導(dǎo)致閥殼定位平面變形,使定位平面失去定位作用。閥蓋安裝后,按閥蓋與閥殼相對的止口定位平面最大偏差點(diǎn)0.90mm計(jì)算,可使閥頭偏斜量達(dá)1.50mm左右,從而閥頭定位呈現(xiàn)不定位置斷線,接觸線無重復(fù)。

3、故障處理措施及結(jié)果

按工藝要求,修復(fù)閥殼與閥蓋定位平面和內(nèi)孔,達(dá)到圖紙要求值。通過撞線試驗(yàn),檢查閥碟與閥座整圈連續(xù)接觸無斷線。經(jīng)多次試驗(yàn),閥碟與閥座接觸良好接觸線位置一致,總計(jì)撞線28次。

經(jīng)過這次檢修后解決了閥碟與閥座接觸線斷線問題,并且各機(jī)構(gòu)符合設(shè)計(jì)要求,達(dá)到電力檢修標(biāo)準(zhǔn)要求。

4、故障原因形成分析

閥蓋與閥殼相對定位設(shè)計(jì)為閥殼主汽門止口內(nèi)孔和平面,要求內(nèi)孔和平面相對于閥座孔的垂直度和同軸度為0.05mm。

在歷次維修主汽閥的過程中,由于人工清理閥蓋止口平面時用油石和砂紙手工清理氧化皮。在長期多次清理中,導(dǎo)致止口平面變成弧形。閥蓋止口平面變形后再與閥殼配合后導(dǎo)致閥殼定位面變形失去定位作用。閥頭在無定位情況下,隨閥蓋固定位置任意變換,導(dǎo)致閥碟與閥座接觸線位置不固定,無重復(fù)性斷線。

而在歷次檢修時,檢修工人檢測工作不細(xì)致,未對止口平面進(jìn)行檢查,在技術(shù)檢測上誤判故障,導(dǎo)致故障未排除,并且錯誤地更換了大量合格的零件(此閥門更換了全部除閥體及閥蓋外的全部內(nèi)部套)。這不僅造成較大經(jīng)濟(jì)損失,而且延長了電廠機(jī)組檢修周期。

因此,設(shè)備檢修過程中,應(yīng)對設(shè)備結(jié)構(gòu)中的零部件進(jìn)行全面檢查,避免因檢修疏忽遺漏,造成不必要的損失。