核電站氣動隔膜閥設計研究

通過對核電站核二級氣動隔膜閥性能參數、結構、主要零件材料的介紹以及對設計計算、生產制造和鑒定試驗過程中技術難點的描述,闡述了核電站核二級氣動隔膜閥技術及實踐經驗。

一、前言

核級氣動隔膜閥是壓水堆核電站中重要的裝置之一,屬于安全二級設備。目前核級氣動隔膜閥完全依賴進口,是尚未實現國產化的一類閥門。

基于我國核電發展規劃,新建核電機組正處于迅速發展階段,因此,為了實施核級氣動隔膜閥國產化工作,中廣核工程有限公司與國內廠家合作,完成了核二級氣動隔膜閥樣機的試制,并通過型式試驗驗證了該樣機滿足設計任務書的各項要求。

二、技術要求

1、主要性能參數

根據設計任務書的要求:核二級氣動隔膜閥,公稱直徑為80mm,設計壓力為1.6MPa,設計溫度為120℃,其主要的性能參數表見下表。

主要性能參數

注:1USgal=3.785dm3。

2、設計標準及規范

設計遵照的標準及規范有:《核級隔膜閥研制任務書》,RCC—M《壓水堆核島機械設備設計和建造規則》(2000版+2002補遺),ASMEQME—1《核電廠用能動機械設備鑒定》(2002),ANSIB16.41《核電站動力操作能動閥門裝置功能鑒定》和EJ/T1022.12《壓水堆核電廠閥門氣動裝置》。

三、設計計算

1、主體材料的確定

核電樣機閥門的材料選擇應滿足設計任務書的要求,主要包括:其與介質接觸的零部件應選用耐蝕性與閥體材料相當的不銹鋼材料;所有橡膠隔膜材料、柔性石墨材料氯離子含量應低于50ppm(1ppm=10-6,下同),硫離子含量應低于200ppm,承受輻照劑量為1×105Gy/40a,其力學性能偏差不超過15%;與介質接觸的表面不能使用潤滑劑或防藥劑,應避免氮化和鍍層;應盡量不使用鋁、鋅及其合金;禁止添加使用砷、銻和汞等元素及其化合物;奧氏體不銹鋼零件禁止與碳鋼零部件直接接觸;不能使用二硫化鉬作為潤滑劑;除手輪外,其他不承壓的所有閥門零件不得使用鑄鐵。氣動執行機構殼體、外伸支架可采用球墨鑄鐵,球墨鑄鐵的要求應符合相應國家標準的規定。

根據以上的要求,最終確認該氣動隔膜閥各主要零件的材料分別為:閥體用M3402Z3CN20-09M,閥蓋用M3402Z3CN20-09M,閥瓣用M3402Z3CN20-09M,隔膜用EPDM。

2、溫壓等級的確定

根據設計任務書的設計參數及主體材料,根據RCC—M表C3531.2.1,確定該氣動隔膜閥為150LB。

3、技術難點及攻關

核級氣動隔膜閥的開啟是在氣源壓力的作用下,推動薄膜及隔膜板,壓縮彈簧帶動閥桿上升來達到;閥門關閉是在失電或失氣時,依靠彈簧的張力推動隔膜板帶動閥桿向下運動來達到的。

其結構特點如下:

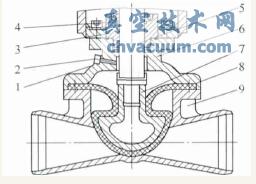

(1)閥門結構(見圖1)閥門主體采用了直通式結構,閥體內腔流道近似于管狀,切斷性能和流通能力均佳,更便于清洗。

圖1 閥門結構

1、4.O形圈2.檢漏螺釘3.下襯套5.閥桿6.閥蓋7.閥瓣8.隔膜9.閥體

閥體密封面采用球面密封(即橡膠隔膜與閥體球面密封面相配合),具有極佳的密封性能和較小的操作力矩。

閥蓋與閥桿用O形圈備用密封,以確保隔膜損壞時壓力邊界的完整性。

閥蓋大平面上設計有內臺階,使閥蓋、閥體連接時能完全包容隔膜,以減少橡膠隔膜的蠕變效應。

隔膜閥沒有填料密封結構,不存在外滲漏弊病,因此除閥體流道和隔膜外,其他零件與介質均處于完全隔離狀態,不受介質侵蝕。隔膜既是關閉件,又是閥體和閥蓋連接處的密封墊片,確保無外滲漏。閥蓋上設有檢漏裝置能及時發現隔膜的損壞情況,并能立即關閉,確保壓力邊界的完整性。

氣動隔膜閥閥瓣與閥桿采用螺紋連接,拆裝方便。

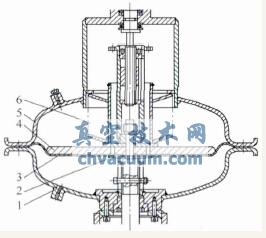

(2)氣動執行機構(見圖2)執行機構采用常閉型薄膜式氣缸。在事故狀態即失電、失氣的情況下,依靠彈簧力的作用關閉閥門,通電通氣后,壓縮彈簧將閥門打開。

圖2 氣動執行機構

1.氣動頭下殼體2.隔膜板3.驅動機構隔膜4.上隔膜板5.氣動頭上殼體6.碟形彈簧

彈簧采用碟形彈簧,具有體積小、剛度大,能以小變形承受大的載荷的特點,可縮小執行機構的體積和重量。

氣動執行機構與閥蓋的連接采用了支架連接形式,能確保在不拆卸閥門的情況下完整地拆卸執行機構。

氣動執行機構附有手操機構,在失去氣源的情況下,可通過手輪來打開閥門。

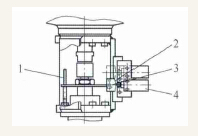

氣動執行機構附有限位開關盒位置指示(見圖3),限位開關開位一個關位一個,并在支架中設有指示桿,能現場目視閥門的啟閉位置。

圖3 限位開關盒位置指示

1.位置指示桿2.限位塊3.起動位置指示游標4.行程開關

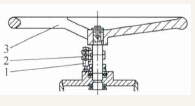

氣動執行機構設有手動鎖定裝置(見圖4),能使閥門鎖定在開或關的位置,確保閥門安全運行。

圖4 手動鎖定裝置

1.手動鎖定桿2.游標3.手輪

(3)材料選擇隔膜和O形密封圈采用三元乙丙橡膠(EPDM),這種材料具有較高的耐溫性能和抗輻照能力。

隔膜在高溫(120℃)動態彎曲作用下的壽命不僅與隔膜的結構設計有關,更與橡膠材料的力學性能高低有密切關聯。橡膠力學性能的高低與材料的配方、防老劑的組合和硫化工藝等相關。

氣動執行機構的氣缸、氣缸蓋采用了具有較高強度的鍋爐鋼SCPH壓制而成;碟形彈簧選用較高的疲勞強度和彈性模量的優質彈簧鋼材料;操作薄膜采用天然橡膠+錦綸網布模壓而成,具有高的耐曲撓性能和拉伸強度。

四、制造工藝

承壓件閥體、閥蓋采用中溫中壓蠟,硅溶膠精密鑄造,鑄件具有很高的表面質量、精確的形狀和尺寸,與橡膠隔膜接觸的面(密封面)不需要進行機加工,避免加工后產生的棱邊銳角而損壞隔膜。

閥蓋的閥桿孔、閥桿螺母孔與法蘭螺孔在加工中確保同軸度。

按照裝配工藝進行閥門裝配,安排有經驗的師傅負責裝配確保裝配質量。

橡膠隔膜是隔膜閥的核心部件、關鍵件。因此橡膠隔膜的制造成為關鍵工藝,廠家與某橡膠研究所經過近百次的反復使用,確定了滿足核級隔膜閥要求的橡膠配方、硫化工藝和性能指標,并建立了橡膠車間,橡膠隔膜的制造在廠家內完成。

五、檢驗和試驗

核電閥門是核電裝置中安全附件之一,其作為流體介質管路傳輸中的重要控制設備,功能性是否滿足要求直接關系到整個核設施的安全,而閥門的模擬工況試驗是檢驗樣機閥門性能更最直接、最有效的手段。樣機閥門的試驗主要包括常規試驗和型式試驗兩大類。

1、常規試驗

核二級氣動隔膜閥的常規試驗主要包括:閥體強度試驗、閥瓣強度試驗、閥座密封試驗和功能試驗四部分。

閥體強度試驗按照RCC—M表C5400的要求進行,試驗壓力為主體材料室溫下最大許用壓力的1.5倍,試驗保壓時間為10min,試驗過程中無外泄漏、滲漏和冒汗現象,閥體無殘余變形。

閥瓣強度試驗的試驗壓力為該閥門主體材料室溫下最大允許用壓力的1.1倍,保壓時間為5min,在試驗過程中沒有發現閥座有滲漏現象。

閥座密封試驗的密封試驗壓力為RCC—M表C3531中規定的室溫下的最大許用壓力,試驗保壓時間為10min,試驗期間閥座處零泄漏。

模擬運行工況下的功能試驗,閥門的關閉在零壓差下進行,開啟在最大壓差下進行。本試驗可結合承受最大壓差的主閥座密封試驗一同進行。

2、型式試驗

(1)試驗過程中的輔助檢測

試驗過程中的輔助檢查主要包括試驗前的檢驗、中間檢查以及試驗后的檢查。

試驗前的檢查是要確定試驗閥門裝置的合適性(檢查主要包括外觀質量檢查及尺寸檢查等),并將試驗前檢查的數據作為閥門組件功能性能基準數據,在完成試驗程序以后,將試驗后檢查數據與這些基準數據進行對比。

中間檢查是在每一項閥門的型式試驗完成之后都要進行的檢查,以確保在該項鑒定試驗過程中閥門沒有破損以及不可恢復的永久變形等發生。

試驗后檢查的目的在于獲得與試驗前檢查相比較的數據,以便確定型式試驗對閥門功能的影響。具體是在所有的開發性試驗完成之后,進行閥座密封試驗,確認該閥門在鑒定試驗過程中沒有發生破損及永久變形等;拆卸測試閥門組件,對其進行全面的檢查測試,記錄樣機閥門組件發生的任何明顯損壞或者改變等。

(2)地震試驗

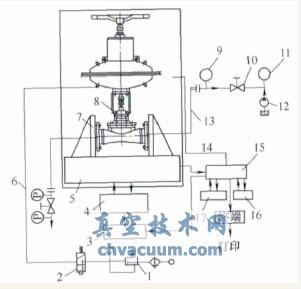

地震試驗包括OBE試驗、SSE試驗,閥門的流道方向與振動臺長軸方向平行的定義為X向,與長軸方向垂直的定義為Z向,垂直于振動臺面方向定義為Y向。試驗原理如圖5所示。

圖5 地震試驗原理

1.空氣過濾減壓閥2.電磁閥3.模擬控制室4.電動激振器及伺服控制器5.振動臺6.氣管7.固定支架8.被試閥門9、11.壓力表10.隔離閥12.水泵13.軟管14.多通道采集系統15.計算機16.儲容器17.地震軟件包

OBE試驗時,閥門內腔充滿清潔水,加壓至試驗壓力。在OBE試驗時,沿X、Y、Z三個方向分別進行正弦掃頻試驗各兩次,第一次正弦掃頻是閥門處于開啟狀態,第二次正弦掃頻是閥門處于關閉狀態,每次掃頻間隔時間為5min。

SSE試驗時,閥門內腔充滿清潔水,加壓至試驗壓力。試驗前,閥門處于關閉狀態,在試驗過程中,在每一試驗頻率試驗時,閥門應完成開啟—關閉—開啟全過程動作試驗。

(3)端部加載試驗

管道反作用力端部加載測試是為了驗證,當閥門受到所有管端載荷及壓力和自重在內的正常工作載荷作用時試驗閥門的可操作性。

端部加載試驗可以與地震試驗聯合進行,也可單獨進行,取決于哪種選擇表現出最不利的運行環境。

試驗方法按照ASMEQME—1—2000QVP7370的規定,試驗閥門應按照QVP7331的規定安裝于試驗夾具中,其端部能傳遞試驗端部載荷。試驗在整個閥體長度上施加一個恒定的力矩,并且閥體須至少經受額定軸向拉力的作用,該軸向拉力是由閥門和管路中試驗壓力的同時作用而在端部處產生的。

(4)振動老化試驗

振動老化試驗是驗證振動環境對閥門裝置的影響。試驗是在閥門裝置中隨機產生的,但是適當的振動激振水平,代表正常電廠所產生的振動。

分別在閥門樣機3個正交軸方向輸入持續時間為90min的正弦掃描激振信號進行激振,試驗中每隔15min對閥門進行一次開關試驗。

3個方向振動試驗完成后,檢查閥門的密封性能。然后再用最小驅動力(氣源壓力)進行一個完整的運行循環試驗。

六、結語

在研制初期,根據設計任務書的要求,結合公司大量的隔膜閥的設計經驗,確立了核二級氣動隔膜閥的設計方案。在設計過程中,通過多種設計手段來驗證設計方案,并根據驗證的結果進一步修正、優化設計方案。在樣機的動作壽命試驗(冷態500次,熱態1500次)、流體阻斷試驗以及流量系數試驗過程中,未發現閥門表面密封處有冒汗、滲漏現象,試驗中閥門能夠正常開啟關閉;試驗后對閥體進行檢測,閥蓋密封處未發現滲漏點;試驗后閥門的啟閉正常;在各項試驗完成以后,對閥門進行閥座密封檢漏,發現其泄漏量滿足RCC—M的要求。樣機閥門在試驗過程中無外泄漏;閥門在端部加載試驗中和試驗后結構完整;加載試驗后檢驗閥門的密封性,無內外泄漏。

所有型式試驗完成后進行的拆散檢驗表明,閥門零部件無明顯損傷的痕跡,所測尺寸與試驗前相比無明顯變化。

綜上所述,核二級氣動隔膜閥的整個設計、制造、裝配與試驗過程滿足設計任務書、RCC—M和ASMEQME—1的要求。