燒結大煙道雙層卸灰閥改造

分析了對江陰興澄特種鋼鐵有限公司一煉鐵分廠燒結大煙道雙層卸灰閥的故障發生的原因,并提出了相應的改進措施。

引言

燒結機雙層卸灰閥系統的作用是保證在不漏風的前提下,把臺車底部從風箱里漏下的燒結礦料粒定時排到輸會皮帶,它的使用性能關系到燒結機產量和作業效率。江陰興澄特種鋼鐵有限公司(以下簡稱“興澄特鋼”)一煉鐵分廠共有燒結生產線3條,雙層卸灰閥62套。大煙道下的雙層卸灰閥是由設計初的水封拉鏈機改造而來,是依靠電液推桿推動蘑菇頭形成密封、完成卸料動作。使用1年以后,卸灰閥就出現了漏風和下料不暢等問題,成為致使燒結機系統漏風率升高的關鍵因素之一,嚴重影響到燒結產量和質量的提高。

1、電液推桿式雙層卸灰閥存在的問題

電液推桿式雙層卸灰閥系統由上下兩組電液推桿分別帶動兩組蘑菇頭做90°翻轉,以此來實現在密封情況下交替排料。由于這種卸灰閥本身結構的原因和電液推桿設計缺陷,在生產實際使用過程中產生了以下幾個問題:

(1)密封性能差,漏風。該卸灰閥動作是連桿帶動錐形蘑菇頭,接觸擠壓橡膠圈形成密封,屬于線接觸密封。當蘑菇頭底座磨損或輕微卡細料,蘑菇頭翻板就無法關到位,導致密封失效漏風。

(2)箱體和機件磨損嚴重。蘑菇頭一旦沒有關閉到位,漏風導致箱體內細料在主抽負壓條件下形成的高速料流對蘑菇頭不斷沖刷,形成溝壑,以致磨破箱體。同時造成主抽大煙道與大氣相通,該區域的漏風直接影響燒結指標與能耗,現場的撒料給崗位工增加負擔。統計2006至2010年,平均每年消耗箱體及部件費用達35.38萬元。

(3)電液推桿故障。由于該卸灰閥動作頻率比較高,卸灰閥每 2~3分鐘就需要動作一次,頻繁的動作導致電液推桿失靈,油缸不自鎖、油泵故障、推桿漏油。

2、改造方案

2.1、改造方案內容

2.1.1、改變密封形式

把原來所有蘑菇頭密封改為平面密封,在閥板的外圈,有5CM寬的耐高溫橡膠,在卸灰閥的出料口一圈用抱箍抱有 2CM寬的耐高溫橡膠。這樣兩個密封面一對夾形成一個密封面,大大的增加了密封效果。取消原來的連桿,把平面密封板安裝在球頭上,讓它可以在 30°范圍內自動擺動,便于其自動找正和補償。

2.1.2、改進動力泵

把推桿中的BB泵改為外嚙合齒輪泵,將傳動鍵由3×3增大為5×5,增加動力源的可靠性。

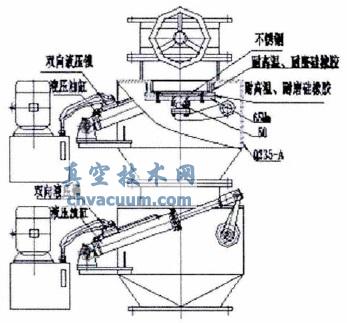

2.1.3、改進連接形式

將一體式的電液推桿改為油缸與動力包中間用高壓軟管連接的形式。同時加大動力包的儲油空間。在油缸上增加液壓鎖來防止泄壓。

2.2、改造方案特點

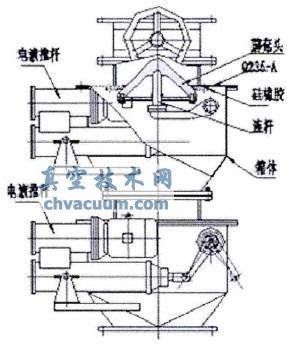

(1)由于燒結機臺車篦條自然劣化,大煙道雙層卸灰閥細料較多,故新的密封形式選用的是上下兩個面均為平面密封。大大增加了有效的密封面積,并且上下兩個密封面的材料硅橡膠,使得在密封過程中能使兩個密封面能更好的貼合,以此來保證密封效果。

(2)在液壓傳動方面,更換傳動油泵型號,增大了齒輪泵的軸徑的同時也增大了鍵的尺寸,系統動力源故障大大降低。

(3)把動力源和執行元件分開,增加動力包容積,很好的降低動力液壓油溫度,減少因O型圈失效的漏油。

(4)在執行元件中增加了一個液壓鎖,保證系統壓力,不會造成翻板關到位后由于翻板自重下垂,造成漏風。

2.3、電氣控制的優化

圖1 改造前卸灰閥

圖2 改造后卸灰閥

改造前是3個卸灰閥為一組,第一個卸灰閥卸灰的結束信號是第二個卸灰閥的開始信號。第三個卸灰閥動作結束后,經過3min后下一個循環開始。這樣一旦有一組卸灰閥中沒有關到位或者限位有故障,那么后面的卸灰閥就沒有啟動信號,均沒法動作,長時間就造成堵料。興澄特鋼在卸灰閥的控制上稍微調整一下,每個卸灰閥的啟動都靠時間控制,相互卸灰閥之間不會影響。

3、改造效果

2011年3月第一臺新型雙層卸灰閥投入試用,設備運行穩定,基本達到“ 0故障”,密封性良好,沒有發生堵料。到 2012年4月,62套卸灰閥全面推廣,有效地降低燒結機的漏風率,減輕了崗位工人勞動強度、減少了設備維護量,改善了現場環境。根據歷年的故障和備件消耗,3臺燒結為公司年節約維護費用87萬元。同時提升設備管理水平。

4、結束語

新型卸灰閥具有結構形式簡單、拆裝方便等特點,有效地降低了設備維護量和工人勞動強度,并提高了燒結機作業率和提升燒結技經指標。對于大中型燒結機來說,有著很好的推廣意義。